ровный пол форд фьюжн

Фальшпол в багажник. Часть 2

Продолжаем историю фальшпола. В предыдущей части мы закончили на изготовлении стелс короба сабвуфера. Дальше на очереди был как раз сам фальшпол.

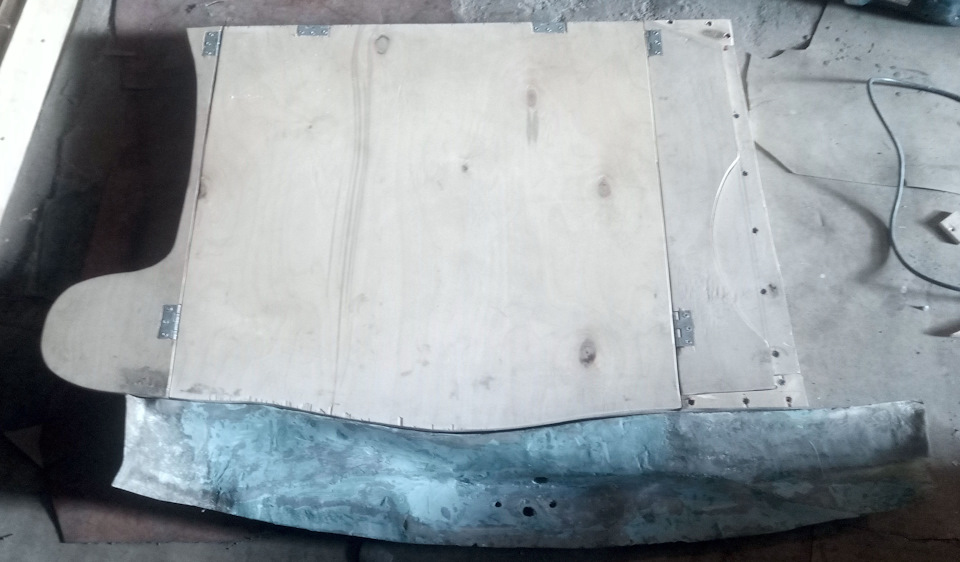

3. Изготовление каркаса фальшпола

Первоочередной задачей было определиться с формой каркаса пола. Беглый замер показал что идеальный прямоугольник сделать не получится — слишком выпирает вперед ниша запаска (привет функциональность) и если делать прямой срез будет очень тяжело выкорчевать колесо. Также запаска смещена левее относительно центра, так что разгуляться и тут некуда. Первой идеей было выполнить изгиб каркаса вперед.

Касательно материала я отвечу цитатой из статьи о гранте

«Следующим шагом стало изготовление поперечных ребер размером 2000х70х20 мм из досок 2000х95х20 с вырезами под ручку и под проводку.»

4. Изготовление крышки

Потом в ход пошла крышка. Самая легкая часть. Берется коврик, обводится и вырезается. Плюс я уже до этого делал фанерный пол, так что в ход пошел и он. Материал — фанера толщиной 8 мм.

Далее вопрос встал как раз в плавном переходе. Еще до конца не отойдя от изготовления стелса мне в голову пришла идея пойти тем же путем — натянуть что-то тканевое для получения скругления.

Общая идея была следующая — берется очень тонкая фанера(1-2мм), изгибается полукругом под нишу запаски. К ней крепится ткань и через верхний край натягивается за пластик. Чтобы закрылась задняя дверь в месте замка ткань придавливается. Придавливал бутылкой с водой через скотч. Обратите внимание, оригинального пластика под ней нет!

Предварительно все вокруг заклеил малярным и прозрачным скотчем, чтобы не залить смолой. Далее наложил на ткань полиэфирную смолу и еще пару слоев стекломата.

Материал — полиэфирная смола S 19 TA (230р за литр). Стекломатериал эмульсионный 300 (плотность не имеет значения т.к. она увеличивается просто путем увеличения количества слоев стекломата).

И то и другое брал вот тут (Актуально для Челябинска и области, есть доставка)

Для ускорения грел все это дело строительным феном. При температуре окружающей среды около +20 сохло минут за 10. Уплотнительную резинку оттирал растворителем. Еле оттер, лучше конечно ее тоже защищать целлофаном.

Получилось вот так.

Обратите внимание, что в финальный каркас из бруса не вошло скругление. Временно была установлена перемычка. Чуть позже в эпоксидно-фанерную заготовку будут внедрены врезные гайки и она будет играть роль перемычки.

Следующим этапом была сборка каркаса и дверцы — врезка петель и выпивание правой дверки. Напоминаю, за основу я взял эту статью про фальшпол гранты и делал все по ней.

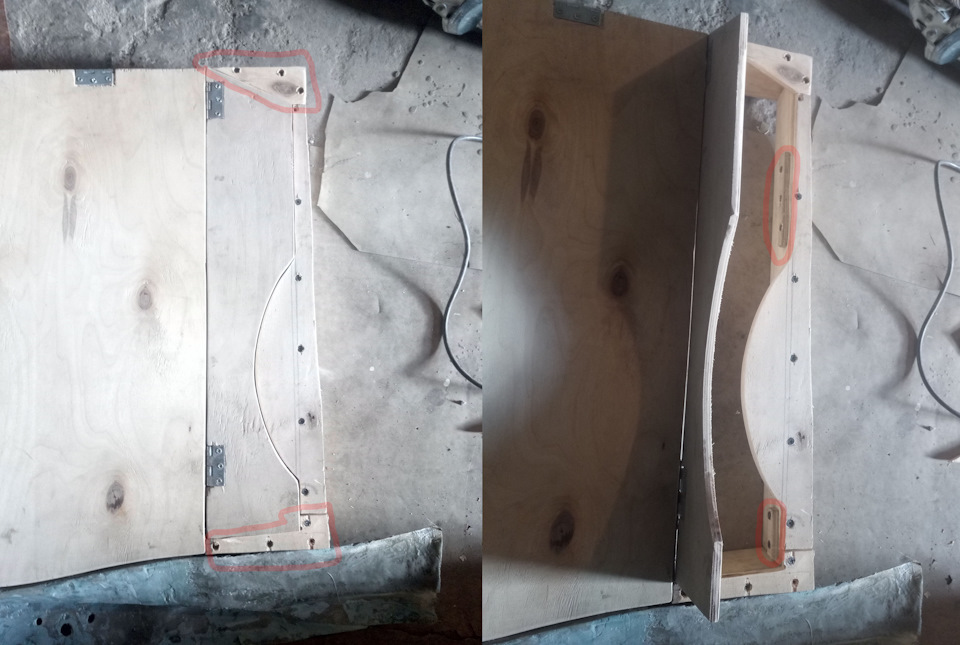

Сначала хотел поставить рояльные петли да так, чтобы при оклейки они не торчали — т.е. утопить. Для этого нужно было снять один слой фанеры в том месте где крепится петля. Делается это долго и стамеской. После десятой минуты ковыряния я понял что рояльные петли я заменю обычными. Сказано — сделано. Обратите внимание как крепится петля. Не снизу, а сверху двери. Это для того чтобы при открытии она не упиралась в соседнюю. По технологии для красоты еще в дверце делается пропил под круглую часть петли т.к. петля ставится ей внутрь. Снаружи получатся практически ровная поверхность — толщина петли ушла внутрь за счет снятия слоя фанеры (и слоя бруса под петлей кстати тоже). Сам шарнир тоже не торчит так как ушел внутрь.

Что касается правого кармана — карандашом я обвел контур до куда торчит короб сабвуфера, добавил еще 1 см на динамик (а надо было делать сразу с динамиком — попал в размер исключительно чудом) и лобзиком разрезал вдоль этой линии дверь. Часть, которая находится под стелсом намертво закрепил на каркас пола. Вторую посадил на две петли.

Также в задней части каркаса сделал два отверстия под будущие провода, как в статье гранты.

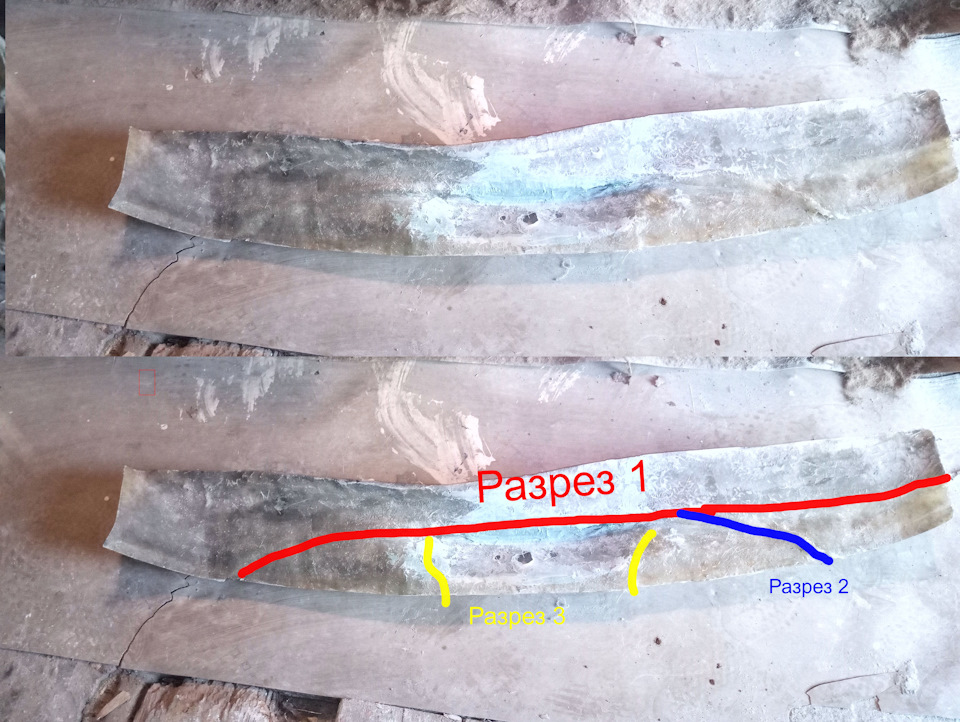

Потом пошел очень трудоемкий и мучительный этап подгонки. Началось все с эпоксидного перехода. Он упирался в багажник. Что я только не делал чтобы все это подогнать. В итоге для себя решил что нужно было изначально оклеить и заднюю дверцу скотчем и, когда намазывал эпоксидной смолой ткань, оставлять сохнуть с закрытой задней дверью. Начинать сначала желания не было никакого т.к. ткани почти не осталось. В конце концов было решено распилить упиравшиеся участки и снова склеить под нужным углом по этой же методике. Получилось в три этапа.

Такой вариант уже не упирался в багажную дверь и фиксировался резинкой, как оригинальный пластик. Изначально я хотел еще крепить го двумя болтами скобы замка, но не получилось. Слишком точно в этом случае надо было изготавливать этот переход, иначе или болтами бутерброд не прижать, или из-за смещения скобы не закроется дверь. Примерно в это время были добавлены и врезные гайки. Их я покажу ближе к концу.

Оставалось подогнать только центральную дверь и основной фронт работ готов. Слегка модернизировал правый карман — уменьшил дверь, чтобы проще было оклеивать стыки между элементами. Добавил внутренние упоры дверей на излом, чтобы от груза не прогибались. Сделал скос под 45 градусов сзади правой дверцы т.к. оказалось что в открытом положении край упирается в спинку сидения.

И тут настало время показать как все это крепится к машине. Всего 4 точки. Две спереди, две к сабвуферу. Реализовано с помощью врезных гаек М6. Ну и одно пассивное крепление к скобе замка.

И финальным штрихом стало отверстие под упор язычка замка двери. Долго думал отпилить его или сделать отверстие. В итоге сделал отверстие.

На этом основная технологическая часть фальшпола на Fusion закончилась. Дальше его ожидало украшательство и наполнение внутренностями. Об этом мы уже поговорим в третей части статьи.

Фальшпол в багажник. Часть 1

Следует отметить, что сам фальшпол уже давно сделан и катается в машине с конца осени 18 года. Статья получится длинная из-за картинок, поэтому разобью её на несколько частей. Выпустить постараюсь без сильных задержек.

Для чего это нужно

Ни для кого не секрет, что наш Fusion разрабатывался конструкторами как наиболее универсальное транспортное средство. Тут все подчинено этому закону — куча дополнительных бардачков (в т.ч. и под сидением), складывающая спинка для перевозки груза, низкий порог в багажнике, чуть более высокая подвеска и далее все в этом духе. Возможно, именно поэтому Fusion стал вторым в России по продаваемости Ford’ом. Но за этой кристально функциональной эргономикой скрывается существенный, по крайней мере для меня, минус — в нем совсем нет место для рукоделия. Машина из разряда «plug and play» — купи и катайся. Я уже не раз писал об этом, тут некуда размещать доп кнопки, нет пустых разъемов в дверях, нет очень дорогих комплектаций, чтобы искать редкие детали на разборках и еще одна деталь, которой и повещена эта статья. А именно нет места куда можно убрать с глаз звуковые усилители.

Я думаю суть ясна. Практически скрытый вариант получается только если расстояние под потолком достаточно большое. Обычно это джипы. Ну т.е. снова не наш вариант.

4. Под сидения.

Еще один частый вариант установки. Плюсом является то что подушка пассажирского сидения у нас поднимается. Минусом, что места там не так уж и много. Для меня отпал сразу т.к. усилителя у меня два и к тому же полуметровых. Туда же отнесу и установку в торпеду

Пример установки под сидения вот

Ну и остается последний вариант — Багажник.

Эх, вот будь все так просто, это уже стало новой модой Fusion…

В чем проблема — эргономика. В угоду удобства и функциональности конструкторы задействовали почти каждый мм3. Арки в багажнике максимально узкие, дверь как можно шире и ниже для удобства погрузки. Вот посмотрите сами.

Укромного уголка нет. Совсем нет. Будь задняя дверь чуть выше можно было бы равнять с ней пол, как например это делают на фокусах.

Или ниша запаски глубже или шире, чтобы спрятать туда, как делалось тут. Но увы и ах. Всё в угоду функциональности…

Но ситуация не безвыходная. И люди, за годы владения машины, уже из нее выходили. Как? Да просто поднимали пол. Помните же ту самую тему с fusionguru?

Вот и все варианты.

Теперь о том как я все это задумывал. Все началось с темы на fusionguru что я привел выше. Идея поднять пол пришлась мне по душе, вернее была единственным выходом. Чуть позже я прочел эту статью про фальшпол в гранте и по настоящему загорелся. Начал прикидывать варианты. Единственное смущения у меня вызывала уродливая ступенька при открытии багажника. Смотрелось ну очень плохо. И как-то одним весенним днем я наткнулся на фото багажника ford s-max.

И тут меня осенило. Можно же просто сделать плавный переход. Это было финальной точкой в размышлении.

Изготовление

За основу я взял статью фальшпола гранты.

Для себя определил следующие этапы изготовления:

1. ШВИ багажника (чтобы определить финальные габариты).

2. Изготовление стелс-короба (чтобы знать до куда делать фальшпол)

3. Изготовление внешней части фальшпола

4. Изготовление внутренней коробки с усилителями.

5. Изготовление переходного пластика(чтобы небыло ступеньки).

Самое интересное, что ничего из этого я раньше не делал. Ну, приступим.

1. ШВИ багажника

Я не буду заострять на нем внимание. Ничего нового. Посмотрим фото и продолжим. Одно, кстати, вы уже видели.

Получилось достаточно средне и крайне долго. Но в целом результат меня устроил. Первое ШВИ которое я делал. А делал я его ровно за год до того как начал изготавливать фальшпол. Вот так быстро сказка сказывается, да долго дело делается.

2. Изготовление стелс-короба сабвуфера

Скорее всего я сделаю отдельную статью на этот счет и выпущу её после этих. Поэтому опять же — основные этапы в картинках.

Такая скорлупа и полено лежали в гараже примерно год в ожидании своей участи.

Дальше я определился с высотой фальшпола — 5см. Просто высота усилителей такая И тут первая ошибка. 1см высоты визуально вы не заметите. Однако то что я делал все впритык дало позже корни — пол багажника совсем не ровный и крышка не всегда может нормально защелкнуться.

Но вернемся к коробу. На скорлупу я наложил около 5 слоев спереди и сзади. От деревянной заготовки я оставил только низ заданной высоты. Верх я убрал, выпилил круг из этой самой фанеры и дальше обтянул тянущейся в обе стороны тканью вместе со скорлупой. Фото этого процесса к сожалению нет. Получилось вот так

Дальше я не попал с установочной глубиной и пришлось наращивать «вулкан».

И это уже был окончательный вариант. Все аспекты изготовления я рассмотрю отдельно в статье про сам стелс.

Дальше в дело пошел сам фальшпол. О его зачатках поговорим уже во второй части.

Фальш пол (часть 1)

Еще при покупке машины меня посетила мысль о том, что нужно обустраивать багажник. Да и не нравился мне там этот бутерброд фиг пойми чего. Штатная картонка, которая лежит на запаске уже потеряла форму. Утеплитель/шумоизолятор не понятно зачем там лежит, толку от него нет (выкинул и разницы не заметил). Штатный ковер, который не вмещался на свое место из за шумоизоляции бесил меня. Единственная часть, которая несла хоть какую-то пользу это был резиновый ковер.

После того как я установил сабвуфер, для того, чтобы добраться до инструмента, который лежит у меня в запаске было не так то просто, приходилось складывать сидения и тягать сабвуфер в салон или вытаскивать его из машины, одной рукой держать а второй искать, что мне нужно, то еще занятие, я вам скажу. Особенно тяжко стало после того как я приклеил виброизоляцией сабвуфер, он стало просто не приподъемный.

В общем решено! Делаю фальш пол. Для этого купил фанеру 8мм, на месте мне ее распилили пополам, чтобы влезла в салон.

Дальше еду в гараж и разбираю багажник до основания.

Дальше стал думать как же выпилить фанерку, вспомнил, что в гараже у меня еще осталась картонка с помощью которой я сделал лекало багажника. Технология проста, кладу в багажник картон, отрезаю лишнее и приклеиваю недостающее скотчем.

Дальше берусь за фанеру. Думаю, что сильно расписывать не надо, по картинкам все понятно, тем более вряд ли кто читать будет мою писанину.

Ну и готовый вариант.

Люк делал таким образом, чтобы была возможность при необходимости достать запаску, а также долезть к инструменту не вытаскивая сабвуфер.

Чуть позже облагорожу все это дело карпетом. Хотя может и линолеумом… Мало ли что прольется, протечет… Есть даже идея с ламинатом))) В общем думаю еще)))

Спасибо тем кто зашел на страницу, если почерпнули для себя что то полезное, не стесняйтесь, ставьте лайки, делайте репост, Вам не сложно, а мне приятно 😉

Все, что вы хотите знать о Форд Фьюжн, но не знали где спросить

Задние сидения.

Задние сидения.

#1 Сообщение msv » 19 дек 2012, 21:28

Re: Заднии сидения

#2 Сообщение Сергейsp » 19 дек 2012, 21:40

Re: Заднии сидения

#3 Сообщение Puwistiy » 19 дек 2012, 21:54

Re: Заднии сидения

#4 Сообщение msv » 19 дек 2012, 22:04

Re: Заднии сидения

#5 Сообщение oops » 19 дек 2012, 22:08

Re: Заднии сидения

#6 Сообщение msv » 19 дек 2012, 22:15

Re: Заднии сидения

#7 Сообщение Сергейsp » 19 дек 2012, 22:23

Re: Заднии сидения

#8 Сообщение Alexanderz » 19 дек 2012, 22:27

Re: Задние сидения.

#9 Сообщение Sanek770 » 21 дек 2012, 19:42

Re: Задние сидения.

#10 Сообщение fidel1970 » 21 дек 2012, 19:45

Ну, прям таки и вровень.

Нет, конечно. ровный пол можно изобразить лишь пошаманив с высотой пола багажника.

Полная шумо- и виброизоляция!

Ну что ж, вот я и решился сделать полную шумку своего фьюжена. Подбил меня на это мой брат, который одновременно со мной пошел в отпуск и решил шумить свою десятку. В итоге мы вместе поехали на двух машинах в магазин за материалом.

Мной было куплено 6 листов Бимаст Супер, 5 листов вибропласта М1, 6 листов стандарта толщиной 1,6мм (практически тоже самое, что и вибропласт М1, только чуть больше и дешевле, но и соответственно качество пониже), 2 листа Тивиплена 4мм (тотже сплен, только на бумажной основе), 1 лист Тивиплена 8 мм. За все это отдал ровно 6 тысяч рублей.

Помимо этого у меня еще оставалось с прошлого года 2 листа Сплена 4 мм, 0.5 листа Сплена 8 мм, 0.5 листа Битопласта 5 мм и 0.5 листа вибропласта М1.

Сразу скажу. материал ушел весь полностью 🙂

О чем мы сразу не подумали, так это взять с собой ящик пива 🙁

И так мы в воскресенье прибыли в деревню, где у нас живут дедушка и бабушка 🙂 Загнали свои машины во двор и решили, что в понедельник начнем процесс, т.к. в выходной надо было вместе с родителями помочь по хозяйству. Самый важный плюс пребывания в деревне в том, что не надо было готовить еду, нас только звали кушать и мы после принятия пищи снова возвращались к работе. 🙂 Так прошли 6 дней, о чем я в подробностях опишу ниже.

________________________________________________________________________________

В этот день я устанавливал подсветку днища и поэтому его можно пропустить, т.к. об этом уже было рассказано ранее.

В отличии от брата, я не стал разбирать сразу весь салон, что он уже успел проделать за предыдущий день, а решил делать частями. И первым, что я решил делать это крышу.

Разборку я начал сзади. Открутил от стоек задние ремни безопасности, снял облицовки стоек, далее снял облицовки центральных стоек, повесив их на ремни, снял облицовки передних стоек, положив на панель, т.к. в них врезаны твитеры. Затем снял дверные уплотнители, открутил очечник, солнцезащитные козырьки и пришла очередь снимать потолочные ручки. Вот с ними я намучился! В книге толком не описано как их снимать, в итоге пришлось снимать их методом научного тыка) Оказалось их не так сложно снимать, просто надо знать куда ткнуть отверткой! Это видно на следующей фотографии!

так же для наглядности привожу вид самого фиксатора рукоятки

и места куда фиксатор входит, видно, что они слегка погнулись.

Можно увидеть, что метал немного деформировался при вытаскивании фиксатора, некоторые вылазили с большим трудом. В итоге на снятие 3-х ручек у меня ушло около полу часа.

После снятия всех ручек обивка крыши упала на сиденья и это хорошо! Т.к. к потолку приклеены провода плафонов и шланчик заднего омывателя.

Далее я обезжирил ацетоном оклеиваемые поверхности и приступил к оклейке. Как хорошо, что я не снимал сиденья 🙂 В них так удобно, откинувшись, клеить и прокатывать потолок 🙂 Но и без того руки затекали и приходилось делать пятиминутные перерывы. Только немного неудобно было над багажным отделением катать, так как спинки не откидываются назад.

Полностью проклеил потолок одним слоем Вибропласта М1 (ушло 3,5 листа)

Затем вторым слоем поклеил Сплен 8м (ушло 1,5 листа). Этот процесс занял намного меньше времени и усилий.

Все, с потолком закончено. С учетом того что шел дождь и приходилось работать с закрытыми окнами, потели как окна так и потолок, что не хорошо. Приходило заводить двигатель и прогревать салон печкой. В связи с этим процесс оклейки занял около 3-х часов.

Осталось собрать, да бы не нагромождать деталей. Сборка прошла более быстро, чем разборка. Немного постучал молотком погнутые места креплений потолочных ручек, приклеил провода обратно к облицовке, подключил шланчик омывателя и подвесил потолок, защелкнув ручки. Далее все просто, защелкнул на места облицовки передних и центральных стоек. Задние не стал ставить, да бы не мешались при оклейке багажного отделения, что было следующим шагом.

В этот день я только успел убрать все из багажника, поснимать облицовки и ковролин…начал прикатывать виброизолятор (Стандарт NP). Прикатал один лист и пошел отдыхать.

Продолжаю клеить багажник. Вроде бы ничего сложного, лепи и катай, но процесс шумки багажника он такой трудоемкий! В итоге я до обеда, а это часа 4 клеил вибру, прикатывая все неровности, все впадинки, да бы получить полное прилегание материала. На проклейку всего багажника с арками и нишей запаски ушло 5 листов Стандарта NP в один слой.

После обеда я принялся клеить вторым слоем Сплен 4мм, что я успешно выполнил часа за 3-4, потратив 1.5 листа этого материала.

День уже близился к завершению и я успел только положить запаску на место, только уже диском вниз, подрезал штатный пенопластовый блок под принадлежности и засунул в колесо. Притащил все облицовки багажного отделения, взял немного вибропласта (около половины листа), немного битопласта, несколько частей облицовки и пошел домой проклеивать. Вибропласт лепил на большие плоские участки пластика, да бы немного задемфировать его. Местами поверх вибры поклеил битопласт и по краям деталей, особенного на стыках проклеил полосками, в общем ничего сложного.

За вечер предыдущего дня я успел проклеить не все облицовки, т.к. глаза уже слипались и я оставил это дело на утро. Решил сразу поставить то, что уже было проклеено. То что не было подготовлено степенно оклеивал и подгонял части под свои места.

В итоге за пол дня я вернул багажнику приличный вид, как будто и не трогал ничего. Красота!) Все встало на свои места, особых проблем не испытал, только местами подрезал излишне поклеенный сплен.

В обед приехали родители брата, подвезли ему немного материала и по моему заказу пива 🙂 Правда привезли меньше чем я ожидал, всего 4 бутылки на двоих. Но и это хоть что-то. Одну бутылку я быстро распил в процессе поклейки, вторую оставил на вечер.

Далее я приступил к разборке салона, а именно: снял сидухи задних сидений, положил их в багажник, снял клемму с аккумулятора, отсоединил колодки преднатяжителей передних сидений, открутил их и отнес в сарай, снял облицовку центрального тоннеля и порогов. Это заняло не много времени, т.к. все пластиковые детали довольно легко съемные. Так же я открутил педаль акселератора, чтобы облегчить работу в районе педалей. Буквально за час я убрал из салона все, что могло помешать снятию ковролина.

Ковер пришлось разрезать в области рулевого вала, печки и коробки передач, т.к. он стелился цельным.

Все, ковер убран, подвернул штатную шумку моторного щита вверх и закрепил ее, можно клеить.

День уже стремился к концу и я успел только поклеить переднюю часть пола. Клеил пол я материалом Бимаст Супер он толщиной 4 мм и ложится с трудом. Поэтому приходилось сначала тщательно подогнать его по месту, подрезать и загнуть где надо, а затем уже отрывать защитный слой и прикатывать, грея феном. Возникающие пузыри я протыкал и прикатывал то место. На сколько смог просунуть руку с материалом, поклеил вверх к моторному щиту. Так же оклеил кусками центральный тоннель. Для более тщательной и удобной проклейки тоннеля открутил механизм управления коробкой.

В этот день решено было встать пораньше, чтобы успеть полностью поклеить пол и начать собирать салон обратно. До обеда я успел закатать бимастом вторую половину пола и остатками под задним рядом сидений, сюда же закатал лист Стандарта NP да бы убрать просветы с открытым металлом.

Быстро пообедав, благо готовить не надо было :), приступил к оклейке спленом 4мм. К ужину поклеил весь пол.