рено аркана снятие обшивки передней двери

Всем привет!

Как Вы все знаете, я решил заменить материал с подлокотников ( в моей комплектации — черная тряпка, оч. быстро пачкается) на экокожу. Ну и, по случаю, сделать декоративные вставки из такого-же материала над подлокотниками.

Нарисовал такой дизайн, посмотрим что выйдет.

Отдал обшивки в работу и решил заняться дверями.

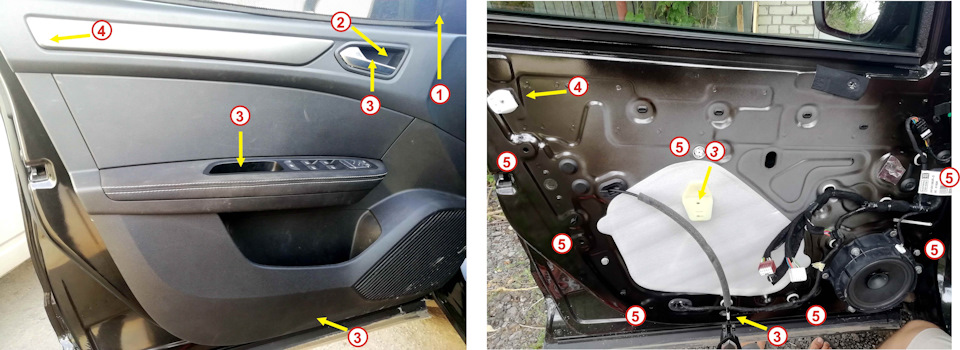

Вот какие у нас двери без обшивок.

Посмотрим, что внутри.

2 усилителя в передней двери, 1 усилитель в задней.

И еще 2 новости, 1 хорошая, другая — не совсем.

1. Хорошая. Двери залиты антикором! Низ залит очень добротно! К верху смазки становиться меньше. В месте крепления пластиковых дверных накладок всё замовилено, похоже краскопультом. Смазка нанесена и на внешнюю накладку двери и на скелет с внутренней стороны. Это радует!

2. Не совсем хорошая.

Штатная шумовиброизоляция выглядит совсем бедненько.

2 небольших тонких кусочка на довольно-таки крупную дверь. На «простукивание» — метал звонко дребезжит.

Как то вот так.

Напоследок краткая инструкция по снятию обшивок.

5. Отщелкиваем пистоны. Снимаем карту.

Не понятно? См. Ютуб. )))

Всем тепла и баксов по 30руб!

Шумоизоляция дверей Рено Аркана.

Всем привет!

Продолжаю «улучшайзинг» своего авто. Сделал шумоизоляцию дверей.

Наверное, в ютубе полно роликов как снять обшивки, все могут посмотреть — поэтому опишу кратко.

Снимаем обшивки.

Снимаем уголок зеркала.

Снизу он крепиться за карту крючком. а сверху одна простая шариковая клипса

Подковыриваем уголок сверху лопаткой ( по красной стрелке, вдоль стекла, затем вынимаем его вверх.

Далее — снимаем треугольник под ручкой открывания двери. Снимается — муторно. Надо найти щель и просто дернуть его на себя. Сидит просто на защелках.

Про заглушку можно почитать тут

Откручиваем саморезы, там где желтые стрелки на фото.

Далее остаются пистоны и одна мудреная клипса.

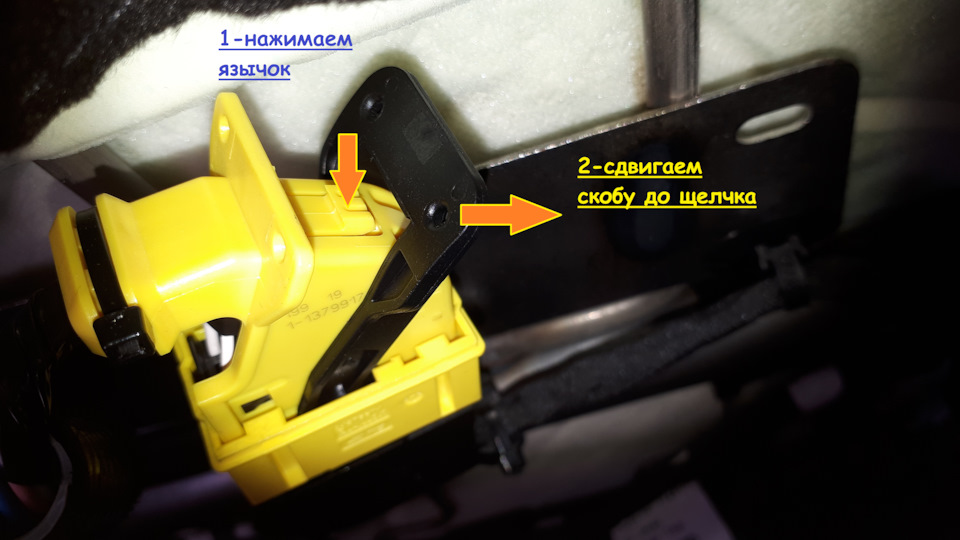

Клипса выглядит так. Чтобы снять обшиву надо нажать вот так.

Если у Вас это получилось — ВСЁ! Обшивка снята.

Штатная шумка задних дверей. В передних еще меньше.

Берем необходимый инструмент. + ФЕН

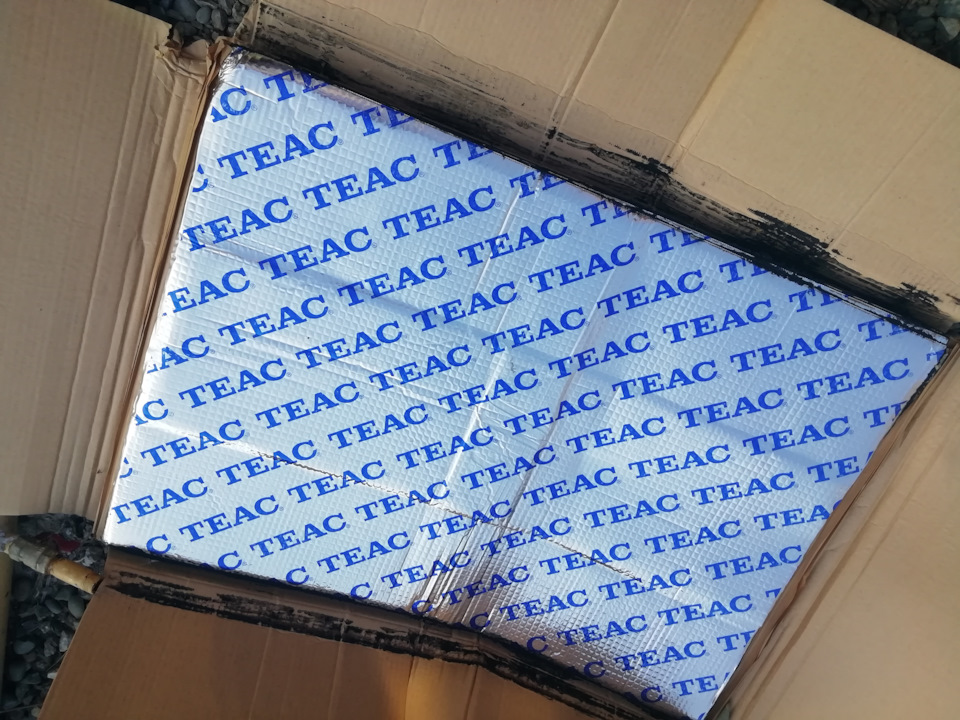

Материал использовал ТЕАС М4.

Клеил кусками 100х100мм «в стык», затем на швы наносил полосы шириной 20-30 мм, получая ( а может быть и нет) дополнительные ребра жесткости.

Всё время стучал костяшками пальцев по наружной стенке двери, в том месте, где улавливался дребезг — клеил еще кусочки или полоски.

К сожалению, не смог найти фото готовой внутрянки, может и не делал в азарте. Помню, еще, что двумя полосами приклеил заводской усилитель жесткости. Чет он у нас хлипкий совсем.

На 4 двери внури и снаружи ушло около 10 листов вибры М4, размер 700х530мм.

На скелет двери клеил ту же вибру. Куски резал так, что бы одним куском можно было перекрыть тех отверстия.

Раскатывал так же, грел еще по верху при раскатке. Материал — ВЕЩь! После остывания — твердеет…жесткий…ГУД!

С наружи выглядит как-то так.

При простукивании еще дребезжала облать, где стоит пластиковый подиум под акустику. Клеил вокруг него и на сам пластик кое-где.

ВАЖНО! Не заклеивайте отверстия для клипс и места вокруг них! Держите карту под рукой и смотрите, как она прилегает к двери, лишняя ШВИ может в последствии помешать.

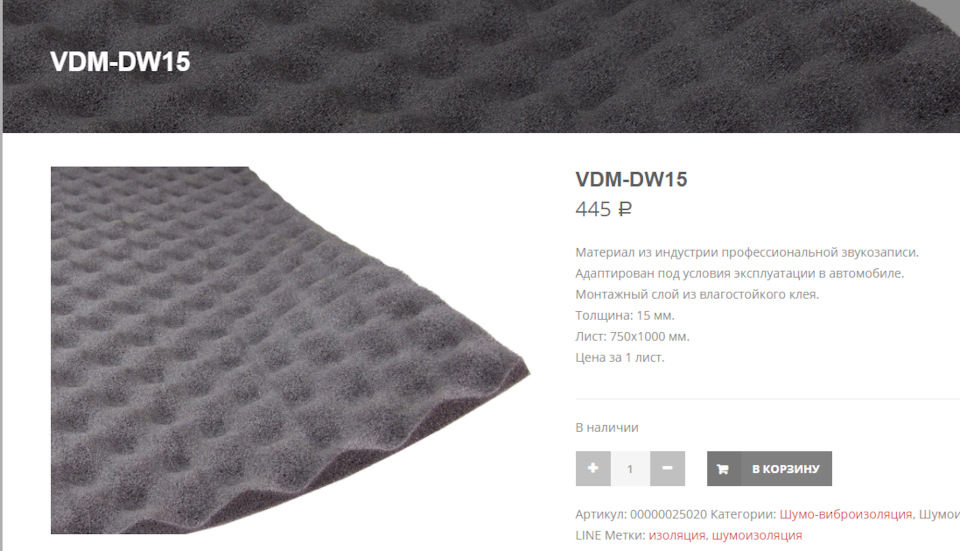

На карту двери я нанес такой материал ( тоже что-то нет фото)

Примерно вот так ( фото не мое)

1 дверь- 1 лист.

Ну и собрал в обратной последовательности.

Разбор передней части салона Аркана +шумка ч.3

Двигаясь сзади — наперед добрался я до передней части салона со своей «типа ШВИ».

Поскольку шумку я делаю совсем НЕ профессионально, а исходя из собственных возможностей (больше физических, нежели материальных), то и расписывать её не буду; расскажу лучше —

последовательность разборки салона:

1. отключаем аккумулятор (чтобы не было ошибок подушек безопасности). Снимаем клемму ключиком на 10.

2. отключаем разъем желтого цвета под сиденьем. Хитрое крепление — надо нажать язычок, а потом сдвинуть скобу до полного расцепления.

Кроме того придется повозиться с клипсами, которые держат жгут под сиденьем — края железок там не обработаны, пальцы режутся только в путь…

3. снимаем сиденье. Отодвигаем до упора назад — откручиваем два винта салазок Торксом Т-40,

потом до упора вперед — еще два винта. Видно их отлично, откручивать не напряжно.

Снимаем сначала подголовник, потом достаем через проем само сиденье.

4. снимаем пластик центрального тунеля. Сначала один пистон в ногах, потом все на защелках,

в конце один саморез под крышкой подлокотника.

5. снимаем пластик центральной стойки. Описано в прошлой части, не забываем про резинки уплотнителя дверей.

6. поднимаем ковролин. Держится он всего 3-мя пистонами, один из которых мы уже сняли вместе с пластиком.

Вообще заводом задуман съем ковролина целиком, с полным демонтажем центрального тунеля. И поэтому правая и левая часть под пластиком соединены небольшой перемычкой. Но поскольку я задумывал делать части шумки спереди в разное время, то просто перерезал эту перемычку ковра (сантиметров 5-6) ножом. Если у кого то есть гнутые хирургические ножницы — это будет идеальный вариант.

Внимание! под этой перемычкой идет жгут проводов! резать нужно очень аккуратно!

Затем задираем ковер назад, к заднему дивану.

Непосредственно под ковролином лежит банальный пенопласт с не толстым, рыхлым войлоком снизу. У меня еще видно последствия первой, вполне успешной, попытки утепления.

Все убрал — делаем более продуктивный вариант.

7. снимаем воздуховод. Что примечательно — пассажирский воздуховод крепится шайбой-гайкой, а с водительской стороны крепление — клипса-грибок.

8. поднимаем утеплитель моторного щита. Фоток нет, но там откручиваем и снимаем простейшие грибки-гайки и заводим утеплитель под панель.

Собственно всё…

Опознаны, наконец-то, не только на ощупь, но и в лицо дырки в крыльях из которых сквозит зимой холод.

В них уходят жгуты проводов и они закрыты (по задумке завода) поролоном, но естественно криво и дыра таки есть. В процессе шумки заклеил их вибропластом и спленом.

Шланг конденсата перепроверил после осени — нареканий нет, все сухо. Добавил один хомутик на край патрубка, больше для успокоения. Соединение держится отлично на герметике, ощущение что получилось типа холодной вулканизации. Основной проблемой вижу крепление шланга в полу. Выскакивает от небольшого усилия, если пассажир сильно ногами сучит спереди — может он и есть причина. Возможно у кого есть протечки — просто шланг выскочил и льет все на железо. Я закрепил слив под приклеенными кусками сплена.

«Шумку» описывать не буду — клеил все что видел, куда смог дотянуться.

Штатный пенопласт не выкидывал, после вибры и сплена сел он чуть туго, но так даже лучше.

Полного фотоотчета не делал, все идентично с обоих сторон — и разборка пластика и поклейка «шумки». Единственное отличие — крепление воздуховодов (я упомянул выше) и рельеф днища у пассажира более плоский, у водителя под сиденьем небольшой горбик.

Еще у водительского жгута под ковролином обнаружен «лишний» разъем серого цвета. Теряюсь в догадках что является ответной частью…

В заключении работ поставил еще накладки на ковролин, лежали еще с мая месяца. Производитель: АртФорм / YUAGO.

По времени ушло:

1 день — 4,5 часа правая сторона (разбор + вибропласт+сплен+сборка)

2 день — 5 часов левая сторона (разбор + вибропласт+сплен+сборка+накладки)

Материал:

вибропласт 3мм, 49х75см, 6 листов

сплен 4мм, 1,0х0,7м, 2 листа

P.S. чуть не забыл… после подключения аккумулятора, при запуске двигателя выпадают ошибки на панели приборов. Не паникуем — руль влево\вправо до упора и все пройдет…