При помощи чего можно выявить неправильную работу автосцепки

Основные неисправности механизма автосцепки.

Не допускается эксплуатация вагонов в автосцепных устройствах которых, имеют следующие неисправности:

-уширение зева и износы деталей при которых возможен саморасцеп автосцепок

-высота автосцепки над уровнем головок рельса более 1080 мм- у порожних вагонов, менее 950 мм- у загруженных грузовых вагонов, менее 980 мм- у пассажирских

-разность по высоте между продольными осями сцепленых автосцепок более 100 мм у грузовых вагонов и более 70 мм- у пассажирских вагонов, а для пассажирских вагонов курсирующих со скоростью свыше 120 км/ч- более 50 мм. Разность между продольными осями автосцепок локоматива и первого груженого грузового вагона более 110 мм, а между локомативом и первым пассажирских вагоном болеем 100 мм

-расстояние от упора головы автосцепки до ударной розетки имеющий длину выступающей части 185 мм, менее 60 мм м более 90 мм, при укороченых розетках с длиной выступающей части 130 мм, менее 110 мм и более 150 мм

-у восьмиосных вагонов- менее 100 мм

-сквозные протертости корпуса поглащающего аппарата, повреждения поглащающего аппарата, вызывающие потерю упругих своиств

-длинная или короткая цепь расцепного привода, зазор между потолком розеткии хвостовиком корпуса автосцепки менее 25 мм

-повреждение или отсутствие ограничителей у автосцепок вагонов на котрых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений

-неправильная постановка маятниковых подвесок

Основные неисправности поглощающих аппаратов.

17.Шаблон №940Р

Шаблоном проверяется:

— длина малого зуба;

— расстояние от ударной стенки зева до тяговой поверхности большого зуба;

— действие предохранителя от саморасцепа;

— удержание механизма в расцепленном состоянии;

— возможность преждевременного включения предохранителя при сцеплении;

— толщина замка;

— ширина зева.

—проверка отключения преждевременного включения предохранителя при сцеплении автосцепок. Лапа замкодержателя нажимается откидной скобой шаблона. Автосцепка годна, если замок при нажатии на него свободно уходит внутрь кармана корпуса.

Шаблоном №873

производят 7 позиций проверки действия механизма автосцепки.

Шаблон не проходной, им производят пять измерений:

Шаблон №873Р для проверки автосцепки во время технического обслуживания грузовых вагонов

· ширину зева, которая считается нормальной, если шаблон, приложенный к углу малого зуба, другим своим концом не проходит мимо носка большого зуба;

· длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор. Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

· расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор.

Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от продольной оси автосцепки (проверка против окна для лапы замкодержателя не производится);

· толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор;

· разницу по высоте между продольными осями сцепленных автосцепок. Для проверки шаблон концом 1 упирают снизу в замок автосцепки, расположенной выше и если при этом между выступом 2 шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм.

действие предохранителя замка от саморасцепа шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником в тяговую поверхность большого зуба. Предохранитель годен, если замок при нажатии на него уходит в карман головки автосцепки не более чем на 20 мм и не менее чем на 7 мм;

· действие механизма автосцепки на удержание замка в расцепленном состоянии до разведения вагонов – поворачивают валик подъемника до отказа, затем шаблон №873 устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником в тяговую поверхность большого зуба, затем валик подъемника отпускают.

19.Какие технические требования применяют к автосцепному устройству. 1.При этом выявляются трещины и изломы деталей автосцепки, надежность крепления деталей расцепного привода, валика подъемника, клина или валика тягового хомута.

2. При текущем ремонте производится наружный осмотр автосцепного устройства, осуществляемый организацией, эксплуатирующей ССПС с участием представителя контрольного пункта автосцепки (КПА) вагонного депо.

3.автосцепка не отвечает требованиям проверки комбинированным шаблоном 940 р

4.трещины в деталях автосцепного устройства;

высота продольной оси автосцепки над головками рельсов более 1080 мм или менее 980 мм;

5.разница между высотами автосцепок по обоим концам ССПС более 25 мм, провисание автосцепки более 10 мм;

короткая или длинная цепь расцепного привода, цепь с незаваренными звеньями или надрывами в них;

6.зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм, между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм;

8.валик подъемника заедает при вращении или закреплении нетиповым способом;

9.поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам; упорные угольники, передние и задние упоры с трещинами и ослабшими заклепками;

10.планка, поддерживающая тяговый хомут, толщиной менее 14 мм, укрепленная болтами диаметром менее 22 мм, без контргаек и шплинтов на болтах;

11.нетиповое крепление клина (валика) тягового хомута;

неправильно поставленные маятниковые подвески центрирующего прибора (широкими подвесками вниз);

12.отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом;

13. ослабшие болты розетки;

14. болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

20.Основные требования, предъявляемые к грузовым тележкам.

-откол направляющего буртика

— откол ушков в местах крепления фрикционных планок

— деформация боковой рамы (изгиб, пропеллерность)

излом крепления фрикционных планок

— ослабление крепления фрикционных планок

— опорной поверхности буксового проема

— фрикционных планок (неподвижных)

— у грузовых вагонов с тележками модели 18-578, с тележками модели 18-100 модернизированных по техническим условиям «Тележки двухосные модели 18-100.

• трещина или деформация корпуса скользуна; • трещина, деформация или отсутствие колпака скользуна; • ослабление крепления корпуса скользуна на надрессорной балке. • ослабление резьбового крепления корпуса 1 скользуна и износостойкой планки 5; • трещины или излом верхнего скользуна; • видимая часть клина 1 имеет трещины; • необычный износ клина или его вертикальная поверхность не прилегает к фрикционной планке; • трещины, излом или отсутствие полиуретановой накладки наклонной поверхности фрикционного клина; • трещины износостойкой фрикционной планки; • обрыв (отсутствие) одной и более заклепок фрикционной планки.

21.Основные требования, предъявляемые к пас. Тележкам.

-трещины в балках, всварных швах рамы, в деталях рессорного и люлечного подвешивания,в предохранительных скобах,пятниках подпятниках, скользунах,продольных поводках тележек КВЗ-ЦНИИ

-зазоры: сумарный зазор между скользунами тележки более 6мл или менее2мл.

-зазор между укромной кромкой подпятника и пятника в тележки квз-ЦНИИ менее 9мл

Вагонник.РФ

суббота, 23 января 2021 г.

Неисправности автосцепного устройства и методы их выявления. Действия осмотрщика вагонов при саморасцепе автосцепок

Осмотр и проверка автосцепного устройства при периодическом техническом обслуживании подвижного состава гарантирует надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи чрезмерного износа и повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Замок автосцепки в сцепленном состоянии удерживается в нижнем положении предохранительным устройством, надежное действие которого обеспечивается содержанием определенных нормах размеров элементов деталей, входящих в это устройство. Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа.

Предохранитель от саморасцепа. При изломе верхнего плеча полностью отсутствует ограничение перемещения замка (см. рис. 5.1, а).

При изгибе верхнего плеча (см. рис. 5.1, б) увеличивается расстояние между торцом плеча и упорной частью противовеса замкодержателя из-за чего увеличивается перемещение замка в кармане корпуса, в результате снижается надежность сцепления при натяжении поезда из-за уменьшения площади соприкосновения замков сцепленных автосцепок; замок может уйти в корпус настолько, что перестанет запирать сцепленные автосцепки. Кроме того, изогнутое плечо может упасть с полочки, вследствие чего также увеличится уход замка в карман корпуса. При недостаточной длине верхнего плеча (см. рис. 5.1, в) – оно спадет с полочки, пройдет под нее или упрется торцом в полочку и при соударении вагонов произойдет излом или изгиб плеча.

При длине верхнего плеча более допустимой (см. рис. 5.1, г) во время сцепления автосцепок верхнее плечо ложится на противовес замкодержателя, а не на полочку и предохранитель от саморасцепа выключается.

Метод выявления неисправностей автосцепного устройства по внешним признакам

Опыт работы осмотрщика-ремонтника вагонов

ВЧДЭ Карталы А.В. Фалина

Автосцепное устройство является одним из важнейших узлов, от исправного состояния которого зависит безопасное движение поездов. В результате многолетних наблюдений осмотрщик-ремонтник А.В. Фалин установил ряд внешних признаков, по которым можно определить неисправность поглощающего аппарата и тягового хомута.

Излом пружин поглощающего аппарата можно обнаружить по яркому металлическому блеску на нижней и боковой поверхностях хвостовика автосцепки и по блеску на нижней полосе тягового хомута суммарной длиной около 150 мм с обеих сторон поддерживающей планки при выходе автосцепки до 100 мм. Если выход автосцепки более 100 мм и нет вышеуказанных признаков, аппарат исправен, однако, тяговый хомут должен быть тщательно осмотрен. При сжатом состоянии поглощающего аппарата излом пружин можно обнаружить по яркому блеску на нижней и боковой поверхностях хвостовика автосцепки. На нижней полосе тягового хомута со стороны подпятника длина блестящей поверхности должна быть не менее 150 мм. При растянутом состоянии поезда и ударно-тягового устройства яркий металлический блеск на хвостовике автосцепки и такой же блеск на нижней полосе тягового хомута длиной не менее 150 мм со стороны клина автосцепки свидетельствует об изломе пружин. Излом пружин подтверждают следы касания упора автосцепки и ударной розетки.

Просадку пружин можно также определить по внешним признакам. Если у аппарата Ш-1-ТМ пружины просели на 20 мм (поглощающий аппарат и тяговый хомут находятся на поддерживающей планке), то трение тягового хомута о планку уже будет ограниченным, так как пружины оказывают частичное сопротивление. Следовательно, яркий металлический блеск на тяговом хомуте будет по длине не более 40 мм (по 20 мм с обеих сторон поддерживающей планки).

При разрыве корпуса клинья, при сжатом аппарате, не оказывают трения о корпус, поэтому нагрузку воспринимают только пружины.

На ходу поезда из-за постоянного смещения автосцепки на нижней поверхности хвостовика появится металлический блеск от трения о поверхность центрирующей балочки, доходящий до упора корпуса автосцепки, если же пружины исправные, то блеска на тяговом хомуте не будет.

Обнаружить аппарат, потерявший упругость, можно по яркому металлическому блеску на хвостовике автосцепки, доходящему до упора (т.е. по следу постоянного перемещения автосцепки внутрь вагона и обратно). У неисправного поглощающего аппарата такие перемещения практически невозможны.

Механизм автосцепки чаще всего выходит из строя у тех автосцепок, у которых по вышеописанным признакам аппарат теряет упругость, даже частично. Следовательно, при обнаружении яркого металлического блеска на хвостовике автосцепки (именно этот признак свидетельствует о потере упругости аппарата) необходимо тщательно осмотреть механизм автосцепки. В ночное время через отверстие для сигнального отростка замка при освещении фонарем отчетливо видны детали:

— предохранитель от саморасцепа и полочка.

Из-за неисправности этих деталей может произойти саморасцеп автосцепок.

Если есть следы интенсивного трения на хвостовике автосцепки о центрирующую балочку, нужно осмотреть болты, поддерживающие клин тягового хомута. Погнутые болты указывают, что клин тягового хомута изломан. Установить это можно ударом молотка, крючком, щупом либо лучем фонаря.

Металлический блеск на хвостовике автосцепки любого размера с одной стороны (с правой или левой) указывает на разрыв вертикальной соединительной полосы тягового хомута с этой стороны.

Материал подготовила инженер ТО ВЧДЭ Карталы Е.Г. Типанова

НЕИСПРАВНОСТИ АВТОСЦЕПНОГО УСТРОЙСТВА

В процессе эксплуатации на корпусе автосцепки могут образоваться следующие дефекты:

— трещины на корпусе автосцепки;

— изгиб хвостовика корпуса автосцепки;

— изменение ширины зева корпуса автосцепки;

— износ тяговых и ударных поверхностей корпуса;

— изменение контура зацепления корпуса;

— изменение ширины кармана для замка в корпусе автосцепки и расстояния от передней кромки для валика подъемника до стенки отверстия для запорного болта;

— износ стенок и изменение соосности малого и большого отверстий для валика подъемника и их положение относительно контура зацепления;

— износ торца шипа для навешивания замкодержателя;

— износ кромки торца шипа, изменение диаметра торца шипа для навешивания замкодержателя;

— износ передней поверхности шипа для навешивания замкодержателя;

— износ, изгиб, излом полочки для верхнего плеча предохранителя и серповидного прилива в корпусе автосцепки, при условии, что шип находится в удовлетворительном состоянии;

— износ торцевой части хвостовика;

— износ перемычки хвостовика автосцепки и поверхностей, соприкасающихся с клином тягового хомута;

-износ поверхностей хвостовика, соприкасающихся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки.

Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа. Надежность действия предохранителя от саморасцепа определяется размером вертикального зацепления противовесом верхнего плеча предохранителя в сцепленном состоянии. Износы шипа для навешивания замкодержателя, стенок овального отверстия верхнего плеча предохранителя понижают надежность действия автосцепки, так как при этом уменьшается размер вертикального зацепления. Кроме того, износы тяговой поверхности большого зуба корпуса и лапы замкодержателя вызывает дополнительный поворот замкодержателя на величину износа и соответствующее опускание противовеса. На вертикальное зацепление также влияет износ малого зуба смежной автосцепки, который в сцепленном состоянии находится в зеве и взаимодействует с лапой замкодержателя.

Если величина износов выше допускаемых, то в сумме они могут вызвать значительное опускание противовеса. При этом вертикальное зацепление у растянутых автосцепок станет настолько мало, что его окажется недостаточно для удержания предохранителя, а следовательно, и замка (в нижнем положении), и под влиянием внешних сил, действующих в условиях эксплуатации, замок может уйти внутрь кармана, то есть произойти саморасцеп.

Большую роль для надежного действия автосцепки играет зазор между торцами верхнего плеча предохранителя и противовеса замкодержателя, определяющий свободное перемещение замка при включенном предохранителе. Этот зазор характеризует работу механизма автосцепки при сцеплении. Износы торца верхнего плеча предохранителя и торца противовеса, отверстия предохранителя и шипа замка, а также изгибы замкодержателя и предохранителя приводят к увеличению зазора. Это может вызвать опережение включения предохранителя, то есть в процессе сцепления его торец упрется в противовес, так как не успеет пройти над ним раньше, чем тот поднимется до уровня опорной поверхности полочки. В таком случае произойдет изгиб или излом деталей предохранительного устройства и, как следствие, саморасцеп в результате частичной или полной потери вертикального зацепления.

Значительные изгибы верхнего плеча предохранителя, износы его торца и стенок отверстия могут привести к уменьшению размера перекрытия полочки верхнем плечом предохранителя. Этому способствует также износы стенок овального отверстия в замке, стержня валика подъемника и стенок отверстия для него в корпусе. Недостаточное перекрытие полочки верхним плечом предохранителя приводит к падению его с полочки. В процессе последующего сцепления произойдет излом полочки, предохранителя или шипа замка, что также может вызвать саморасцеп автосцепок.

Недостаточное расстояние от рабочей поверхности лапы замкодержателя в свободном положении до торцевой поверхности замка также способствует опережению включения предохранителя, так как при сцеплении автосцепок замкодержатели начнут свое движение раньше, чем замки, особенно если учесть, что при ударе малого зуба по лапе замкодержателя противовес может подняться выше полочки и перекрыть путь движущемуся по полочке в процессе сцепления предохранителю.

В процессе эксплуатации также встречаются случаи износа (на конус) шипа для навешивания замкодержателя. При таком износе замкодержатель спадает с шипа и прижимается к замку, последний теряет подвижность, в результате чего замкодержатель занимает положение, при котором противовес поднят выше полочки для предохранителя. В процессе сцепления происходит опережение включения предохранителя.

Однако чрезмерно увеличивать вертикальное зацепление противовесом верхнего плеча предохранителя (например, наращивание противовеса сверху) нельзя, так как противовес будет препятствовать свободному проходу предохранителя при сцеплении автосцепок, что приведет к излому деталей предохранительного устройства. Также нельзя уменьшать до нуля зазор между торцами противовеса и верхнего плеча предохранителя, так как предохранитель после сцепления автосцепок может остаться на противовесе не соскочить на полочку, то есть будет находиться в выключенном состоянии. Чрезмерное увеличение расстояния от рабочей поверхности лапы замкодержателя до торцевой поверхности замка приведет в сцепленном состоянии (при нажатии на лапу малым зубом смежной автосцепки) к небольшому подъему противовеса, в результате чего вертикальное перекрытие окажется недостаточным. Значительное уширение полочки для создания большого перекрытия вызовет удары замка по ней при сцеплении автосцепок и, как следствие, ее излом нижнего плеча предохранителя.

Нарушение правил эксплуатации и ремонта автосцепного устройства часто приводят к появлению трещин и изломов в его деталях. Причиной излома может быть и чрезмерный износ деталей. Износы деталей центрирующего прибора вызывает провисание автосцепки, приводящее при движении поезда к неравномерному и повышенному износу поверхностей контура зацепления автосцепки и нижней части замыкающей поверхности замка, а также смятию его наружной кромки. Износы поверхностей контура зацепления, деталей шарнирного соединения автосцепки (перемычка хвостовика, поверхности клина тягового хомута, стенки отверстий для клина и задняя опорная часть в тяговом хомуте), а также упорной плиты, упоров и поглощающего аппарата, приводящие к увеличению суммарного продольного зазора в автосцепном устройстве, вызывают рост продольных динамических усилий в поезде и, следовательно, увеличивают вероятность повреждения деталей.

Таким образом, все размеры деталей автосцепки должны находиться в пределах, установленными нормативными документами, и контролироваться при ремонте подвижного состава. В автосцепке СА-3 корпус и детали механизма сцепления имеют размеры с допускаемыми отклонениями, выбранные исходя из наиболее благоприятных условий работы механизма.

⟦Назначение автосцепки СА-3⟧

Размеры, устройство и неисправности

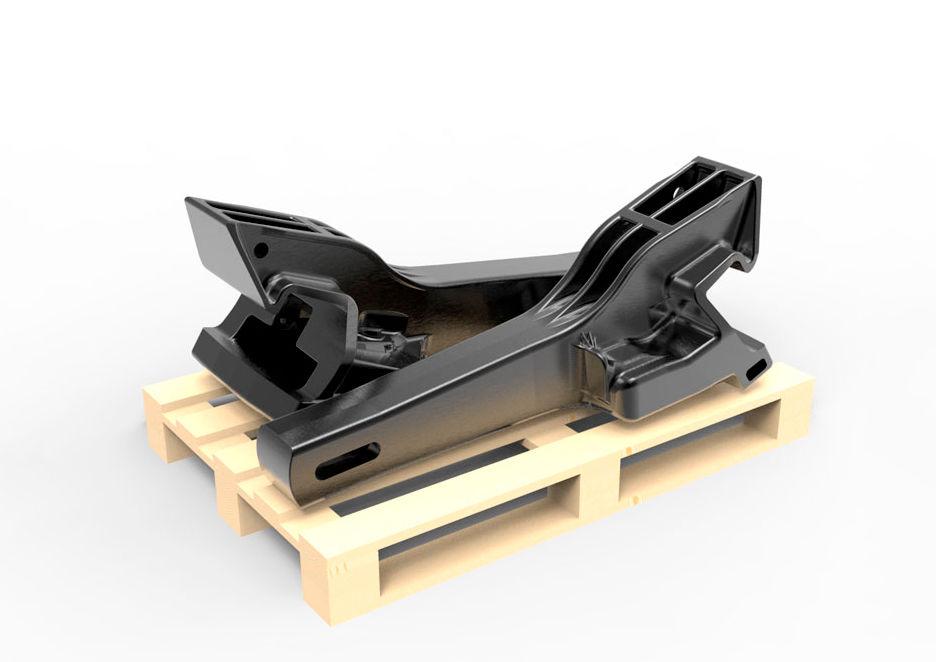

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп.

⟦Устройство и назначение⟧

Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.

Корпус автосцепки отливается из углеродистой стали мартеновского производства, которая, согласно ГОСТ 88-55, имеет углерода 0,17-0,27%, марганца 0,5-0,9%, кремния 0,17-0,37%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 412 МПа, предел текучести 245 МПа и относительное удлинение 20-22%. Валик подъемника, подъемник замка, замкодержатель, предохранитель замка изготавливаются методом точного литья.

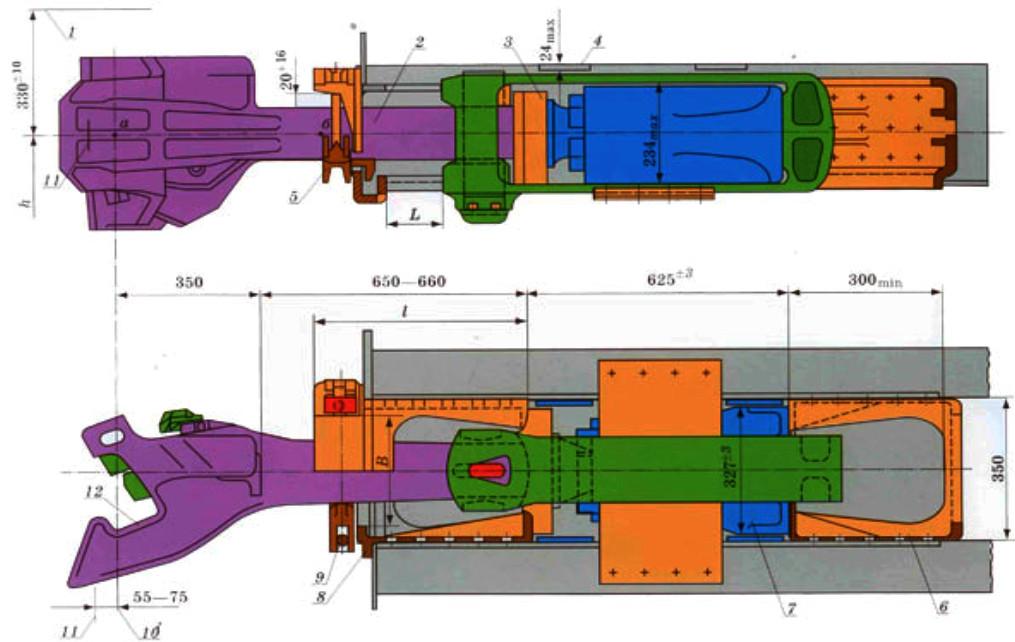

⟦Размеры автосцепки СА-3⟧

Все точные размеры по ГОСТ вы можете посмотреть в PDF документе.

ГОСТ 32885—2014

АВТОСЦЕПКА МОДЕЛИ СА-3

Конструкция и размеры

Чертеж с размерами:

⟦Основные неисправности⟧

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

⟦Ремонт автосцеки СА-3⟧

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель и электропоездов.

Где купить автосцепки?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Подписка на прайсы

«Запчасти для вагонов»

Варианты и развитие автосцепки СА-3

С 2000-х годов на железных дорогах России применяется усовершенствованная автосцепка СА-3. При обрыве обычной автосцепки её корпус может, выскальзывая из зева сцепленной автосцепки, упасть на рельсошпальную решетку; при её падении может повредиться стрелочный перевод или, что опаснее, оказавшись на головке рельса, массивный стальной обломок может привести к крушению поезда. Усовершенствование заключается в том, что к корпусу (сверху и снизу) привариваются два кронштейна, препятствующие выскальзыванию и падению на шпалы оборванной автосцепки. В первую очередь усовершенствованные автосцепки устанавливаются на железнодорожные цистерны, предназначенные для перевозки нефтепродуктов.

В данный момент ведутся разработки стандарта автосцепки для железных дорог Европейского Союза. Конструкция одной из разработок, C-AKv (нем. Compact — Automatische Kupplung vereinfacht, компактная упрощённая автосцепка), основана на сцепке СА-3 и совместима с ней. В отличие от СА-3, в C-AKv имеется дополнительный выступ на большом зубе, который попадает в специальный паз. За счёт этого выступа сцепка работает как жёсткая, благодаря чему становится возможным автоматическое соединение электрических разъёмов и тормозных магистралей.