определение исходного индекса поковки

Определение исходного индекса поковки

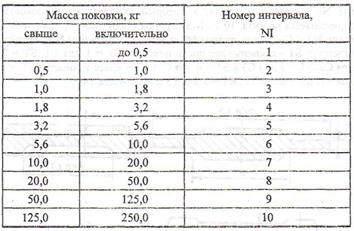

По стандарту при определении припусков и допусков штампованной поковки используют исходный индекс, который определяют в зависимости от массы, группы стали, степени сложности и класса точности поковки Стандартом предусмотрено 23 исходных индекса (1. 23).

Исходный индекс можно определить двумя способами:

Ø математическими расчетами;

Ø табличным методом.

4.2.1 Определение исходного индекса (ИН) математическими расчетами.

Численную величину ИН определяют по формуле:

ИH = NI + (MS – 1) + (ST – 1) + 2(KT – 1), (4.2)

MS = 2 для группы М2,

MS = 3 для группы МЗ );

|

4.2.2 Определение исходного индекса (ИН) табличным методом.

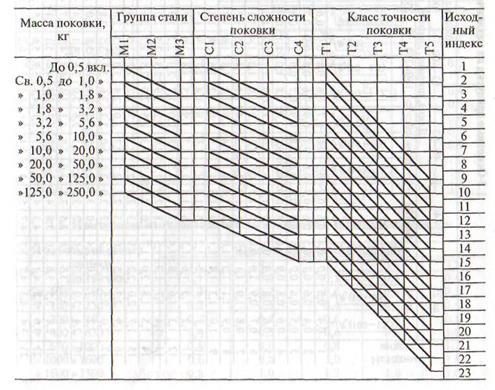

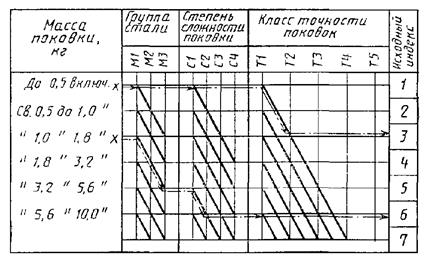

Исходный индекс поковки можно определить по таблице 1.4.

|

Для определения исходного индекса по табл. 1.4 в графе «Масса поковки» находят соответствующую данной массе строку и смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

Примеры (рисунок 10):

Исходный индекс — 3.

2. Поковка массой 1,5 кг, группа стали МЗ, степень сложности С2, класс точности Т1.

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски / 7505 89

ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ

Допуски, припуски и кузнечные напуски

Steel stamping forgings.

Tolerances, allowances and forging laps

Настоящий стандарт распространяется на стальные штампованные поковки массой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой.

Стандарт устанавливает наибольшие величины допуска размеров, отклонений формы, припусков, кузнечных напусков и наименьшие радиусы закругления наружных углов.

На поковки с массой более 250 кг или с линейными размерами более 2500 мм; на поковки из жаропрочных, жаростойких и коррозионно-стойких сталей и сплавов, а также на дополнительные специальные элементы поковок (пробы для механических испытаний, захваты для подвешивания поковок при термической обработке и для других технологических целей) указанные величины устанавливаются по согласованию между изготовителем и потребителем. Допускается изготовление поковок по чертежам, разработанным до введения настоящего стандарта, до 01.07.92.

1. ТЕРМИНЫ И ПОЯСНЕНИЯ

В разделе установлены термины и пояснения, принятые для настоящего стандарта.

1.10. Геометрические параметры поковки (черт. 2 и 3).

1.10.3. Межосевое расстояние :

1.12. Отклонения формы поковки

для штампов с одной поверхностью разъема (черт. 4а)

для штампов с двумя и более поверхностями разъема (черт. 4 б )

2. ОБЩИЕ ТРЕБОВАНИЯ

2.1 Линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (черт. 8).

2.2. Допуски, установленные настоящим стандартом, распространяются на все номинальные размеры поковки.

2.3. Припуски, установленные настоящим стандартом, распространяются на обрабатываемые поверхности поковки.

2.4. Допуски, припуски и кузнечные напуски устанавливаются в зависимости от конструктивных характеристик поковки, приведенных в табл. 1, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го класса точности Т1 допуски устанавливаются на те функциональные поверхности, которые не подвергаются окончательной обработке.

Обозначение и определение конструктивных характеристик

ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

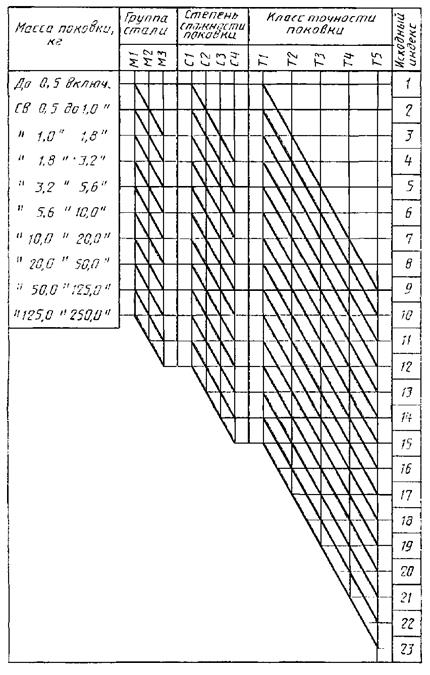

3.1. Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки (табл. 2).

Определение исходного индекса

3.2. Для определения исходного индекса по табл. 2 в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

1. Поковка массой 0,5 кг, группа стали M1, степень сложности С1, класс точности Т2.

2. Поковка массой 1,5 кг, группа стали М3, степень сложности С2, класс точности Т1.

3.3. Исходный индекс должен быть указан на чертеже поковки.

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

4.1. Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения формы поковки. Величины припусков следует назначать на одну сторону номинального размера поковки.

4.2. Основные припуски на механическую обработку поковок в зависимости от исходного индекса, определяемого согласно п. 3.2, линейных размеров и шероховатости поверхности детали по ГОСТ 2789 устанавливаются по табл. 3.

Припуски на толщину поковки, подвергаемой холодной или горячей калибровке, устанавливаются согласно приложению 4.

4.3. Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, межцентрового и межосевого расстояний, угловых размеров, определяются исходя из формы поковки и технологии ее изготовления.

В зависимости от класса точности Т устанавливаются дополнительные припуски на механическую обработку.

Основные припуски на механическую обработку (на сторону)

| Масса поковки, кг | Припуска для классов точности, мм | |||||||

| Плоская поверхность разъема (П) | ||||||||

| T1 | Т2 | Т3 | Т4 | Т5 | ||||

| Симметрично изогнутая поверхность разъема (Ис) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Несимметрично изогнутая поверхность разъема (Ин) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| До 0,5 включ. | 0,1 | 0,1 | 0,1 | 0,1 | 0,2 | 0,2 | 0,3 | 0,3 |

| Св. 0,5 до 1,0 » | 0,2 | 0,3 | ||||||

| » 1,0 » 1,8 » | 0,2 | 0,3 | 0,4 | |||||

| » 1,8 » 3,2 » | 0,2 | 0,3 | 0,4 | 0,5 | ||||

| » 3,2 » 5,6 » | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | |||

| » 5,6 » 10,0 » | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |||

| » 10,0 » 20,0 » | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | ||

| » 20,0 » 50,0 » | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | ||

| » 50,0 » 125,0 » | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | 1,6 | |

| » 125,0 » 250,0 » | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | 1,6 | 2,0 |

| Наибольший размер поковки | Припуски для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ. | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 |

| Св. 100 » 160 » | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 |

| » 160 » 250 » | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

| » 250 » 400 » | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| » 400 » 630 » | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| » 630 » 1000 » | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| » 1000 » 1600 » | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| » 1600 » 2500 » | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

| Расстояние между центрами, осями | Припуски для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 60 включ. | 0,1 | 0,1 | 0,2 | 0,2 | 0,3 |

| Св. 60 » 100 » | 0,1 | 0,2 | 0,2 | 0,3 | 0,5 |

| » 100 » 160 » | 0,2 | 0,2 | 0,3 | 0,5 | 0,8 |

| » 160 » 250 » | 0,2 | 0,3 | 0,5 | 0,8 | 1,2 |

| » 250 » 400 » | 0,3 | 0,5 | 0,8 | 1,2 | 1,6 |

| » 400 » 630 » | 0,5 | 0,8 | 1,2 | 1,6 | 2,0 |

| » 630 » 1000 » | 0,8 | 1,2 | 1,6 | 2,0 | 2,5 |

| » 1000 » 1600 » | 1,2 | 1,6 | 2,0 | 2,5 | 4,0 |

| » 1600 » 2500 » | 1,6 | 2,0 | 2,5 | 4,0 | 6,0 |

4.3.4. Величина дополнительного припуска, учитывающего отклонения угловых размеров, устанавливается по согласованию между изготовителем и потребителем.

4.4. Разрешается округлять линейные размеры поковки с точностью до 0,5 мм.

4.5. При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливается наибольшее значение припуска для данной поверхности.

4.6. При изготовлении стержневых поковок с двухсторонней высадкой или поковок, у которых стержни не подвергаются деформации, припуски на обработку должны устанавливаться с учетом приведенных в п. 5.6 допусков по длине стержней.

4.7. Минимальная величина радиусов закруглений наружных углов поковок в зависимости от глубины полости ручья штампа устанавливается по табл. 7.

4.8. При изготовлении поковок по классу точности Т5 с применением пламенного нагрева заготовок допускается увеличение припуска для поковок с массой:

ДОПУСКИ

5.1. Допуски и допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров поковки по табл. 8.

5.2. Допускаемые отклонения внутренних размеров поковок должны устанавливаться с обратными знаками.

Допуски и допускаемые отклонения размеров (см. черт. 2), отражающие односторонний износ штампов, равны 0,5 величин, приведенных в табл. 8.

5.3. Допуски и допускаемые отклонения размеров толщины, учитывающие недоштамповку, устанавливаются по наибольшей толщине поковки и распространяются на все размеры ее толщины.

5.4. Допуски толщины поковки, подвергаемой холодной или горячей калибровке, устанавливаются по приложению 4.

5.5. Допуск размеров, не указанный на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

5.6. Для поковок, у которых стержень выходит за пределы штампа и не подвергается деформации, допуск длины стержня принимают, мм:

Величина допуска длины недеформированного стержня у поковок, полученных двухсторонней высадкой, удваивается. Для поковок, полученных высадкой с последующей штамповкой и высадкой проката мерной длины, допуск длины стержня устанавливается по согласованию между изготовителем и потребителем.

В величину допуска не входят отклонения по смятию и неперпендикулярности торцов стержня.

Для участка стержня, зажатого в штампе, или в клещах при штамповке от заднего упора допускается увеличение диаметра стержня на величину удвоенного положительного допускаемого отклонения по табл. 8 на расстоянии до двух диаметров от головки поковки и полутора диаметров от торца стержня.

Допуски и допускаемые отклонения линейных размеров поковок

Допускаемые отклонения размеров сечения стержня на недеформируемых участках поковки определяются соответствующими стандартами на сортамент проката с увеличением отрицательного допускаемого отклонения не более чем на 0,5 мм.

5.7. Допускаемая величина смещения по поверхности разъема штампа определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и не должна превышать значений, приведенных в табл. 9.

| Масса поковки, кг | Допускаемая величина смещения по поверхности разъема штампа, мм | ||||||

| Плоская поверхность разъема штампа (П) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Симметрично изогнутая поверхность разъема штампа (Ис) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Несимметрично изогнутая поверхность разъема штампа (Ис) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| До 0,5 включ. | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

| Св. 0,5 » 1,0 » | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 |

| » 1,0 » 1,8 » | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| » 1,8 » 3,2 » | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 |

| » 3,2 » 5,6 » | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| » 5,6 » 10,0 » | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 |

| » 10,0 » 20,0 » | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 |

| » 20,0 » 50,0 » | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 |

| » 50,0 » 125,0 » | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 |

| » 125,0 » 250,0 » | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 | 4,0 |

5.8. Допускаемая величина остаточного облоя определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и назначается по табл. 10.

| Масса поковки, кг | Допускаемая величина остаточного облоя, мм | |||||||

| Плоская поверхность разъема штампа (П) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Симметрично изогнутая поверхность разъема штампа (Ис) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Несимметрично изогнутая поверхность разъема штампа (Ин) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| До 0,5 включ. | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| Св. 0,5 » 1,0 » | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

| » 1,0 » 1,8 » | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 |

| » 1,8 » 3,2 » | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 |

| » 3,2 » 5,6 » | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 |

| » 5,6 » 10,0 » | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |

| » 10,0 » 20,0 » | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 |

| » 20,0 » 50,0 » | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 |

| » 50,0 » 125,0 » | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 |

| » 125,0 » 250,0 » | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 | 4,0 |

В местах перехода для радиусов до 10 мм допускается назначать удвоенную величину остаточного облоя.

5.9. Величина срезанной кромки не должна уменьшать установленный припуск.

5.10. Допускаемая величина высоты заусенца на поковке по контуру обрезки облоя не должна превышать:

3 мм » » » св. 1,0 кг до 5,6 кг включ.;

5 мм » » » » 5,6 кг » 50,0 кг »

а при пробивке отверстия эта величина может быть увеличена в 1,3 раза.

5.11. Допускаемая величина заусенца, образовавшегося по контуру пуансона при штамповке в закрытых штампах (безоблойной), определяется по табл. 11.

5.12. У поковок, изготовленных на горизонтально-ковочных машинах, допускаемая высота заусенца в плоскости разъема матриц не должна превышать удвоенной величины остаточного облоя по табл. 10.

5.13. Заусенцы на необрабатываемых поверхностях поковок должны быть удалены по требованию потребителя, если форма поковки позволяет в технически обоснованных случаях производить зачистку поверхности на зачистных станках.

5.14. Допускаемое отклонение от соосности непробитых отверстий (наметок) в поковках (см. черт. 4г) принимается не более 1,0 % глубины отверстия (наметки).

5.15. Допускаемое наибольшее отклонение от концентричности пробитого в поковке отверстия (см. черт. 4б) устанавливается по табл. 12.

| Наибольший размер поковки | Допускаемое наибольшее отклонение от концентричности пробитого отверстия для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ. | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| Св. 100 » 160 » | 0,5 | 0,6 | 0,8 | 1,0 | 1,5 |

| » 160 » 250 » | 0,6 | 0,8 | 1,0 | 1,5 | 2,0 |

| » 250 » 400 » | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 |

| » 400 » 630 » | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| » 630 » 1000 » | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

Приведенные допускаемые отклонения от концентричности отверстий соответствуют началу пробивки (со стороны входа пуансона в поковку). В конце пробивки (со стороны выхода пуансона) эти отклонения могут быть увеличены на 25 %.

5.16. Допускаемые отклонения по изогнутости, от плоскостности и от прямолинейности для плоских поверхностей (см. черт. 7) устанавливаются по табл. 13. В данных величинах не учитываются перепады по высоте, толщине или ширине поковок.

| Наибольший размер поковки | Допускаемые отклонения по изогнутости для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ. | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| Св. 100 » 160 » | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| » 160 » 250 » | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| » 250 » 400 » | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| » 400 » 630 » | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

| » 630 » 1000 » | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 |

| » 1000 » 1600 » | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 |

| » 1600 » 2500 » | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 |

Длиномерные поковки с размерами свыше 1000 мм подвергают правке перед механической обработкой.

5.17. Допуск радиального биения цилиндрических поверхностей не должен превышать удвоенной величины, указанной в табл. 13 (назначается по согласованию между изготовителем и потребителем).

5.18. Допускаемые отклонения межосевого расстояния (А1) в поковках (см. черт. 2) не должны превышать величин, указанных в табл. 14.

| Межцентровое расстояние | Допускаемые отклонения межосевого расстояния для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 60 включ. | ±0,10 | ±0,15 | ±0,20 | ±0,25 | ±0,30 |

| » 60 » 100 » | ±0,15 | ±0,20 | ±0,25 | ±0,30 | ±0,50 |

| » 100 » 160 » | ±0,20 | ±0,25 | ±0,30 | ±0,50 | ±0,80 |

| » 160 » 250 » | ±0,25 | ±0,30 | ±0,50 | ±0,80 | ±1,20 |

| » 250 » 400 » | ±0,30 | ±0,50 | ±0,80 | ±1,20 | ±1,60 |

| » 400 » 630 » | ±0,50 | ±0,80 | ±1,20 | ±1,60 | ±2,00 |

| » 630 » 1000 » | ±0,80 | ±1,20 | ±1,60 | ±2,00 | ±3,00 |

| » 1000 » 1600 » | ±1,20 | ±1,60 | ±2,00 | ±3,00 | ±4,50 |

| » 1600 » 2500 » | ±1,60 | ±2,00 | ±3,00 | ±4,50 | ±7,00 |

5.19. Допускаемое отклонение межосевого расстояния (А2) в поковке (см. черт. 3) устанавливается по согласованию потребителя с изготовителем.

5.20. Допускаемое отклонение торца стержня поковки после отрезки заготовок из прутка, не подвергаемого деформации при штамповке (черт. 10), определяется по табл. 15 в зависимости от диаметра прутка. Допускается неперпендикулярность поверхности среза к оси заготовки до 7°.

| Диаметр прутка (d) | Допускаемое отклонение | |

| x | y | |

| До 40 включ. | 0,08d | 1d |

| Св. 40 | 0,07d | 0,8d |

5.21. Допускаемые отклонения угловых (α) размеров элементов поковки (черт. 11) устанавливаются по табл. 16.

| Длина элемента (L), мм | Допускаемые отклонения угловых элементов поковки для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 25 включ. | ±0°45′ | ±1°00′ | ±1°30′ | ±2°00′ | ±2°30′ |

| Св. 25 » 60 » | ±0°30′ | ±0°45′ | ±1°00′ | ±1°30′ | ±2°00′ |

| » 60 » 100 » | ±0°15′ | ±0°30′ | ±0°45′ | ±1°00′ | ±1°30′ |

| » 100 » 160 » | ±0°10′ | ±0°15′ | ±0°30′ | ±0°45′ | ±1°00′ |

| » 160 | ±0°05′ | ±0°10′ | ±0°15′ | ±0°30′ | ±0°45′ |

Допускаемые отклонения угловых размеров для поковки, скручивание или гибка элементов которой производится на отдельном оборудовании, увеличивается на 50 %.

5.22. На поковке допускается след в виде впадины или выступа, образующийся от выталкивателя или от зажимных элементов штампа.

Глубина впадины должна быть не более 0,5 величины фактического припуска. Высота выступа допускается до 3,0 мм на обрабатываемой поверхности, а на необрабатываемой поверхности должна быть согласована между изготовителем и потребителем.

5.23. Допуск радиусов закруглений внутренних и наружных углов поковок устанавливается по табл. 17.

| Радиус закругления | Допуск радиусов закруглений для классов точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 4 включ. | 0,5 | 0,5 | 0,5 | 1,0 | 2,0 |

| Св. 4 » 6 » | 0,5 | 0,5 | 1,0 | 2,0 | 3,0 |

| » 6 » 10 » | 1,0 | 1,0 | 2,0 | 3,0 | 5,0 |

| » 10 » 16 » | 1,0 | 2,0 | 3,0 | 5,0 | 8,0 |

| » 16 » 25 » | 2,0 | 3,0 | 5,0 | 8,0 | 12,0 |

| » 25 » 40 » | 3,0 | 5,0 | 8,0 | 12,0 | 20,0 |

| » 40 » 60 » | 5,0 | 8,0 | 12,0 | 20,0 | 30,0 |

| » 60 » 100 » | 8,0 | 12,0 | 20,0 | 30,0 | 50,0 |

5.24. Допускаемые отклонения штампованных уклонов на поковках устанавливаются в пределах ±0,25 их номинальной величины.

5.25. Допуск высоты (длины) стержня, втулки и отростка поковки, изготовленных выдавливанием, устанавливается по согласованию между изготовителем и потребителем.

КУЗНЕЧНЫЕ НАПУСКИ

6.1. Кузнечные напуски могут быть образованы на поковке штамповочными уклонами, радиусами закругления внутренних углов, непробиваемой перемычкой в отверстиях и невыполнимыми в штамповочных операциях поднутрениями и полостями.

6.2. Штамповочные уклоны не должны превышать величин, установленных в табл. 18.

| Оборудование | Штамповочные уклоны, град |

| на наружной поверхности | на внутренней поверхности |

| Штамповочные молоты, прессы без выталкивателей | |

| Прессы с выталкивателями, горизонтально-ковочные машины | |

| Горячештамповочные автоматы |

На поверхностях отверстий в поковках, изготовленных на горизонтально-ковочных машинах, штамповочный уклон не должен превышать 3°.

У изготовленных на штамповочных молотах и прессах без выталкивателей поковок, имеющих элементы в виде ребра, выступа, реборды с отношением их высоты к ширине более 2,5, допускается штамповочный уклон до 10° на внешней поверхности и до 12° на внутренней поверхности.

6.3. Величина радиуса закругления внутренних углов устанавливается по согласованию между изготовителем и потребителем.

ПРИЛОЖЕНИЕ 1

Рекомендуемое