оппозитное расположение рабочих колес

Повышение надежности эксплуатации насосного оборудования для систем ППД

Эффективность работы систем ППД во многом зависит от надежности и эффективности работы насосного оборудования. Повышение этих показателей зависит от успешности оптимизации режимов работы насосов в сети, совершенствования конструкции насосов и их узлов, применения стойких к перекачиваемой среде материалов и повышения эффективности системы обслуживания и ремонта оборудования на месте эксплуатации. Между тем в настоящее время проблема неправильного подбора насосного оборудования и его рабочих характеристик по-прежнему актуальна. Работа не оптимально подобранного насосного агрегата зачастую сопровождается значительным повышением температуры, снижением ресурса работы подшипников и уплотнений в результате повышенной вибрации, а также кавитацией и перегрузкой электродвигателя.

Эксплуатация центробежных насосов за пределами рабочей области его характеристики может повлечь за собой серьезные последствия, в том числе изменение КПД насоса, напора, мощности и требуемого кавитационного запаса. Эксплуатация оборудования в таком режиме создает условия для появления неустановившихся течений, которые могут стать причиной появления турбулентности и пульсаций давления в систем водоводов.

Другой интересной разработкой компании является насос ЦНС500 на параметры 800 м³/ч и 1390 метров. Данный насос спроектирован на базе стандартного насоса ЦНС500 и выполнен в тех же габаритах. Вместе с тем он имеет ряд конструктивных особенностей, таких как наличие шнеко-центробежной ступени, комбинированного разгрузочного устройства и новой проточной части.

ОПТИМИЗАЦИЯ РАБОЧИХ УЗЛОВ ЦНС

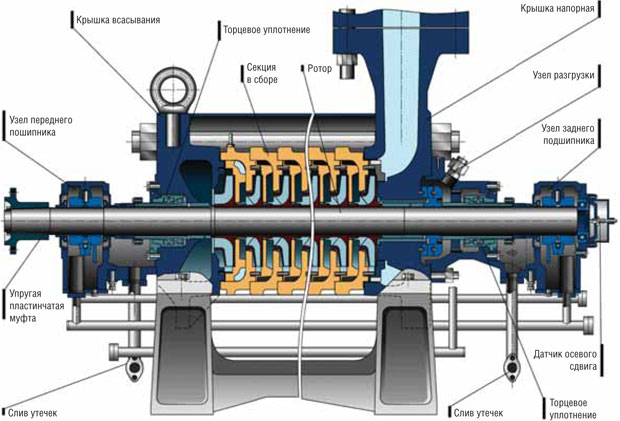

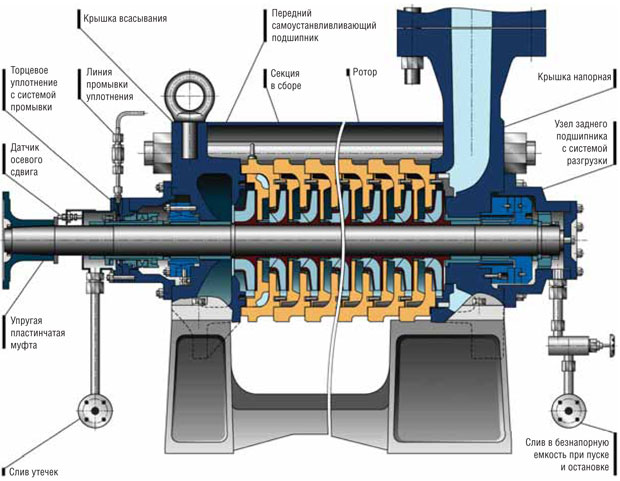

Типовая конструкция насоса ЦНС180 (рис. 2) не менялась уже более 30 лет. Мы проанализировали опыт эксплуатации, ремонта насосов, а также причины выхода из строя и определили основные слабые стороны данного оборудования. В основном это торцовые уплотнения и гидропята. Для повышения надежности данных узлов специалисты нашей компании разработали и внедрили ряд конструктивных решений.

Рис. 2. Базовая конструкция насоса типа ЦНС-2

Сложнее оказалось подобрать вариант оптимизации гидропяты. Как известно, при нормальных режимах работы насоса гидропяты не имеют механического контакта друг с другом. Однако при переходных режимах, а также в моменты пуска и останова насоса такой контакт все же возможен, что нередко приводит к чрезмерному износу и задиру колец. В связи с этим сегодня мы предлагаем комплектовать насосы специальным упорным подшипником, обеспечивающим гарантированный зазор в устройстве разгрузки для исключения механического контакта колец во время пуска и останова насоса. Также он служит для профилактики заклиниваний насоса вследствие падения давления на приеме. Насос, оснащенный таким упорным подшипником, выпускается под маркой ЦНСз (рис. 4).

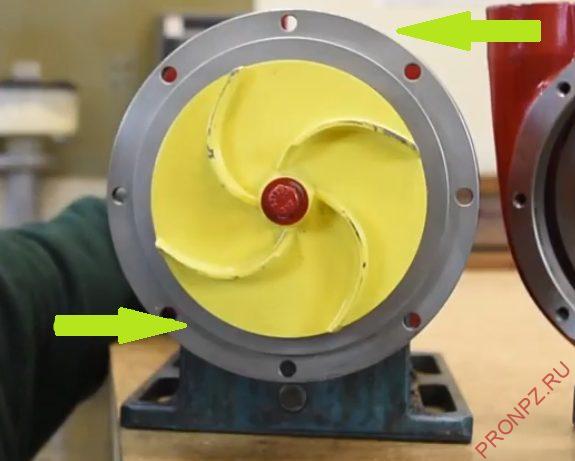

Рис. 4. Насос с пусковым подшипником типа ЦНСз |  Рис. 6. Схема насоса ЦНСп соппозитным расположением рабочих колес |

Насос типа ЦНС-3 (рис. 7) со встроенными подшипниками, работающими на перекачиваемой среде. Такая конструкция насоса позволила отказаться от использования маслосистемы, а также одного из концевых уплотнений, улучшить динамику ротора и понизить уровень вибрации за счет уменьшения межопорного расстояние. Насосы этого типа мы рекомендуем применять на месторождениях с хорошо налаженной системой очистки жидкости.

Рис. 7. Насос ЦНС-3 на встроенных подшипниках

На сегодняшний день насосы типа ЦНС доступны в трех вариантах материального исполнения: обычном, коррозионностойком и износо-коррозионностойком. В первом случае, проточная часть и детали щелевых уплотнений изготавливаются из стали типа 20Х13 и 30Х13. Входные и напорные крышки — из стали 25Л с коррозионно-стойкими наплавками, вал — сталь 40ХФА. Такой насос применяется в основном для перекачки чистой воды без содержания сероводорода.

Коррозионностойкое исполнение подразумевает изготовление проточной части и деталей щелевых уплотнений из стали типа КС14 и ВНЛ, вал — из стали 14Х17Н2. Насос в коррозионностойком исполнении применяется для перекачки жидкостей с содержанием сероводорода до 100 мг/л.

В случае износо-коррозионностойкого исполнения проточная часть и детали щелевых уплотнений изготавливаются из стали типа 12Х18Н12М3ТЛ со спецнаплавками. С помощью такого насоса можно осуществлять перекачку жидкостей с содержанием сероводорода до 300 мг/л.

РЕМОНТ И ОБСЛУЖИВАНИЕ

В настоящее время на многих объектах ППД практикуются различные варианты ремонта оборудования. Это, прежде всего, планово-предупредительный ремонт, который проводится через фиксированное количество рабочих часов. К недостаткам такого ремонта следует отнести низкий коэффициент использования деталей (из-за частых снятий), выполнение неоправданно большого объема ремонтных работ и недоиспользование индивидуальных ресурсов большинства деталей. Кроме того, на случай внезапных отказов необходимо иметь в своем арсенале большой обменный фонд запасных частей.

Рассмотрим другую ситуацию — ремонт после отказа. Как правило, аварийный ремонт сопровождается большими материальными издержками: отказ оборудования может привести к серьезным последствиям, влекущим за собой резкое сокращение объемов перекачки, длительный простой насоса и снижение уровня безопасности эксплуатации объекта.

Оптимальным видом ремонта, по нашему мнению, представляется ремонт по состоянию. Проведение непрерывного контроля и измерения параметров, определяющих техническое состояние деталей, обеспечивает поддержание заданного уровня их надежности при эксплуатации и более полное использование индивидуальных ресурсов. Элементы подвергаются замене только в тех случаях, когда значение прогнозируемого параметра приблизилось к предельному уровню. Такой ремонт позволяет сократить трудозатраты на обслуживание и расход дорогостоящих узлов и деталей. Средняя наработка деталей между заменами увеличивается при этом в 1,5–2 раза, а затраты на ремонт и восстановление работоспособности узлов, напротив, сокращаются в 1,5 раза.

ВЫВОДЫ

Подводя итоги, стоит еще раз отметить несколько ключевых моментов. Во-первых, для надежной и эффективной работы насоса необходимо, чтобы он полностью соответствовал сети по рабочим параметрам и материальному исполнению. Во-вторых, для повышения эффективности системы технического обслуживания и ремонта насосного оборудования необходимо дополнительно комплектовать его системами мониторинга и приборами КИП, позволяющими проводить непрерывный контроль параметров, определяющих техническое состояние узлов и деталей насоса.

И третье — меры по обеспечению надежности насосного оборудования систем ППД будут эффективными только в случае тесного взаимодействия производителя оборудования и эксплуатирующей организации.

РОДЕНКО Олег Владимирович

Главный инженер проекта дирекции НИОКР ООО «УК «Группа ГМС»

Журнал «Инженерная практика», № 7, 2012

Внедрение энергоэффективных насосов ЦНСП-240-1422-2ИТ в ОАО «Удмуртнефть»

Современное насосное оборудование для нефтегазового комплекса должно соответствовать целому ряду требований, основные из которых – это эффективность, экономичность и эксплуатационная надежность. И насосы систем поддержания пластового давления (ППД) исключения не составляют. При этом в системах ППД самым энергозатратным видом оборудования по-прежнему остаются центробежные насосы. Как показывает практика, из общего объема потребляемой электроэнергии при добыче нефти на системы ППД приходится более 30%, из которых порядка 60-70% потребляют именно насосы типа ЦНС.

В 2012 году на КНС-1 Киенгопского месторождения ОАО «Удмуртнефть» в эксплуатацию был введен насос ЦНСп240-1422-2ИТ, позволивший значительно снизить удельное потребление электроэнергии. Это насос новой конструкции с оппозитным расположением рабочих колес производства ЗАО «Гидромашсервис», который может составить конкуренцию энергоэффективному оборудованию, предлагаемому такими ведущими мировыми производителями, как Sulzer и Flowserve. По результатам успешных испытаний опы.тного образца было принято решение о разработке программы технического перевооружении КНС-1 Киенгопского месторождения и полном переходе на ЦНСп-240-1422-2ИТ.

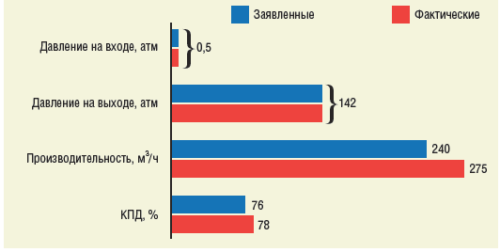

Насосы с оппозитным расположением рабочих колес – это новое поколение оборудования, предназначенного для использования в системе ППД. По состоянию на 01 июня 2015 года наработка опытного ЦНСп240-1422-2ИТ, внедренного в ОАО «Удмуртнефть» в 2012 году, составляет 21312 часов. При этом достигнутые после установки технические характеристики соответствуют заявленным заводом-изготовителем значениям (рис. 1).

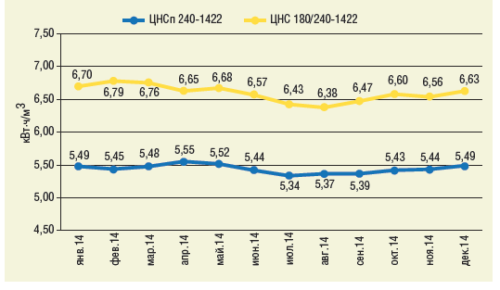

Установочные размеры и потребляемая ЦНСп-2401422 мощность позволяют заменять им ЦНС-180-1422 с электродвигателем мощностью 1250 кВт. Опыт показывает, что только заменой насоса можно увеличить производительность всего насосного агрегата примерно на 30%. В свою очередь сохранение электродвигателя прежней мощности позволяет значительно снизить удельное энергопотребление. Так, удельное потребление электроэнергии насоса ЦНСп-240-14222ИТ оказалось значительно ниже, чем у модернизированных насосов ЦНС-180/240-1422, установленных на КНС-1 Киенгопского месторождения (рис. 2).

ОСОБЕННОСТИ КОНСТРУКЦИИ НАСОСОВ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ РАБОЧИХ КОЛЕС

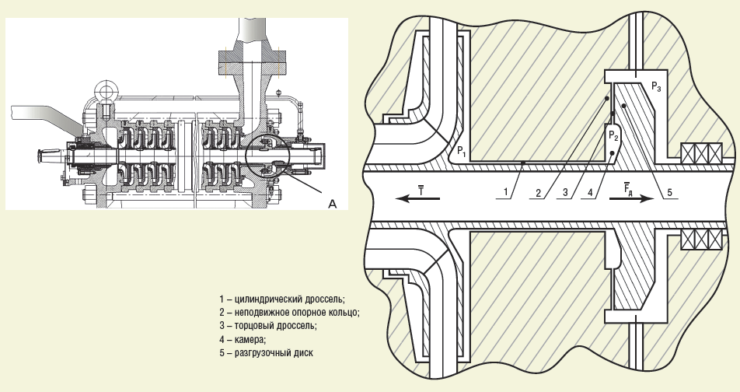

Наиболее распространенным способом уравновешивания осевой силы в насосах секционного типа на сегодняшний день остается автоматическое уравновешивание ротора с помощью специального узла разгрузки – гидропяты (рис. 3). Однако компенсация осевой силы с помощью гидропяты сопровождается значительными объемными потерями: до 10% перекачиваемой жидкости через трубопровод разгрузки возвращается на прием насоса.

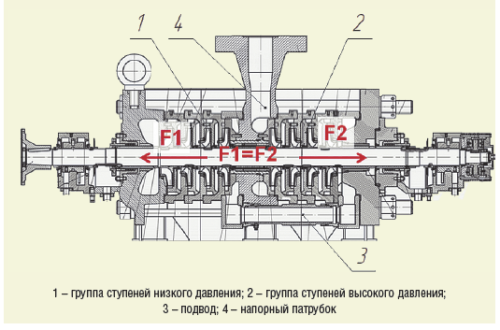

Исключение узла гидроразгрузки привело к созданию насоса совершенно новой конструкции – с оппозитным расположением рабочих колес (рис. 4). В данной конструкции рабочие колеса одностороннего входа насаживаются на вал, причем одна группа колес направлена входными воронками противоположно входным воронкам другой группы (по принципу «спина-к-спине»). В результате осевые силы обеих групп рабочих колес взаимно уравновешиваются, а остаточные осевые усилия воспринимаются упорным подшипником. За счет отсутствия гидропяты снижается удельное энергопотребление и увеличивается КПД насосов.

ОПТИМИЗАЦИЯ РАБОТЫ НАСОСНОГО АГРЕГАТА

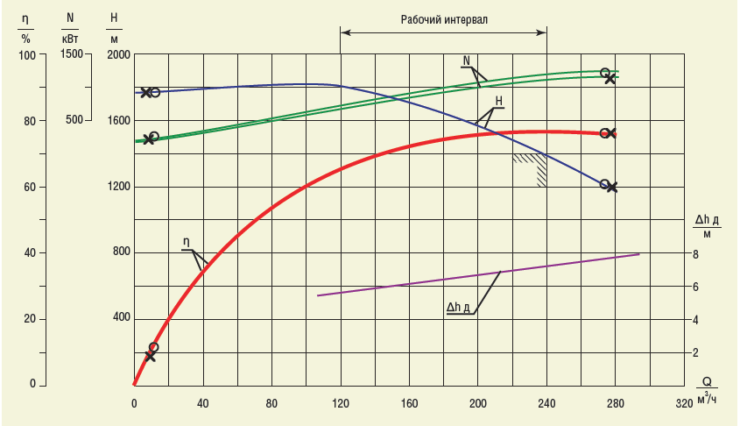

В большинстве случаев рабочий интервал характеристик насосов типа ЦНС находится в пределах 0,81,2 номинальной производительности, что соответствует максимальному КПД насоса. Рабочий интервал ЦНСп-240-1422-2ИТ (рис. 5) смещен до пределов 0,51 номинальной производительности, в так называемую «левую зону» рабочего диапазона. Следовательно, максимальная производительность соответствует номинальной – 240 м 3 /ч. Такое ограничение объясняется тем, что мощности электродвигателя (1250 кВт при Uном = 6000 В) недостаточно для эксплуатации насосного агрегата в «правой зоне».

Зачастую при эксплуатации насосных агрегатов качеству электроэнергии и величине напряжения, подаваемого на электродвигатель, не уделяется должного внимания. Между тем, оно далеко не всегда соответствует номинальному значению (6000 В для электродвигателей типа СТДМ-1250). Согласно «Правилам технической эксплуатации установок потребителей» подача напряжения для оптимальной работы электродвигателя должна находиться в пределах от 100 до 105% от номинального значения (6000-6300 В).

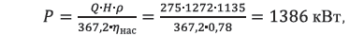

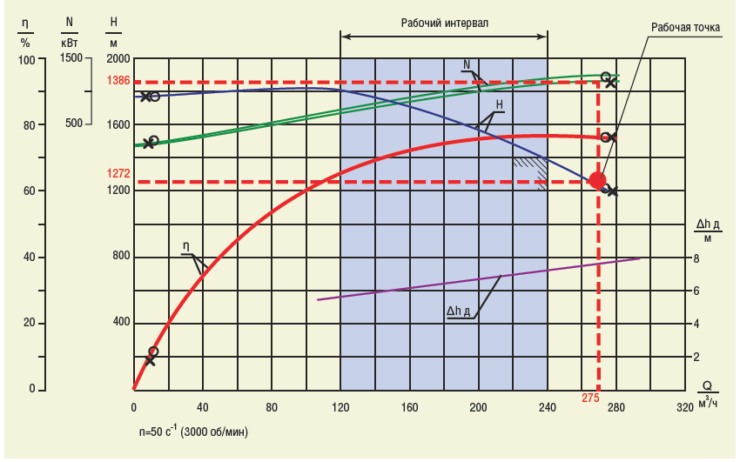

Энергетическая инфраструктура КНС-1 Киенгопского месторождения позволяет поддерживать на электродвигателях насосных агрегатов напряжение 6300 В. Такое увеличение напряжения в допустимых пределах позволило повысить производительность насосного агрегата ЦНСп-240-1422-2ИТ до 275 м 3 /час. Это стало возможным благодаря увеличению активной мощности в электродвигателе. Необходимую мощность на валу электродвигателя мы рассчитывали по формуле:

где Q – производительность насоса, м 3 /ч; H – напор насоса, м; ρ – плотность жидкости, кг/м 3 ; ηнас – КПД насоса.

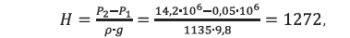

Напор насоса H определялся с учетом фактической плотности перекачиваемой жидкости (1135 кг/м 3 – плотность закачиваемой КНС-1 подтоварной воды):

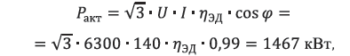

где U – напряжение, В; I – сила тока, А; ηэд – КПД электродвигателя; cosφ – коэффициент мощности.

По рассчитанным параметрам была определена рабочая точка на рабочей характеристике насоса (рис. 6). Повышение напряжения до 6300 В позволяет эксплуатировать агрегат в «правой зоне» рабочего диапазона, не доступной ранее из-за недостатка мощности на валу. При этом не превышаются номинальные значения токовых нагрузок, температуры обмоток ротора и статора электродвигателя. Непрерывный автоматизированный контроль параметров работы насоса и электродвигателя ведется с помощью системы «АСКИР» (Автоматизированная система сбора и регистрации технологических параметров, рис. 7) и контроллеров типа ТРМ, что снижает вероятность отказов и гарантирует заявленный ресурс работы насоса и электродвигателя.

ПЕРСПЕКТИВЫ НАСОСОВ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ РАБОЧИХ КОЛЕС

В настоящий момент в ОАО «Удмуртнефть» реализуется программа внедрения ЦНСп-240-1422-2ИТ: на КНС-1 уже установлены четыре насоса с оппозитным расположением рабочих колес, в течение 2015 года ожидается поставка еще двух таких насосов. Все установленные насосы характеризуются высокими показателями энергоэффективности и надежности.

На июнь 2015 года запланировано начало опытно-промысловых испытаний насоса с оппозитным расположением рабочих колес ЦНСп-120-1422-2ИТ в ЦППД-1 ОАО «Удмуртнефть».

«СПИНА К СПИНЕ»

Еще в январе прошлого года четыре немецких насоса фирмы «Зульцер» были установлены на объектах в ЦДНГ № 3, 6, 8, 11 «ЛУКОЙЛ-ПЕРМИ». Сегодня результат запущенных в эксплуатацию новых насосов, предназначенных для поддержания пластового давления, превзошел все ожидания. Современные, надежные и работающие как швейцарские часы — пожалуй, так можно сказать об этих агрегатах. О том, как вели себя «зульцеры» первый год на пермской земле, рассказали специалисты отдела главного механика нефтедобывающего предприятия. Лукойловские нефтяники первыми в России установили уникальные насосы немецкой фирмы.

За какие же заслуги они получили столь высокую оценку среди российских и западных специалистов? Ведь не зря ведущие мировые нефтяные компании отдают предпочтение насосам именно этой марки.

— Преимущество новинки по сравнению с обычными центробежными насосами (ЦНС) — простота конструкции и высокая надежность. А различаются насосы расположением рабочих колес. У «зульцера» они находятся «спина к спине», — поясняет ведущий инженер отдела главного механика «ЛУКОЙЛ-ПЕРМИ» Андрей Мельников. — То есть половина рабочих колес расположена в одном направлении, а другая — в обратном.

В нефтедобыче около 80 % электроэнергии потребляют насосы различного вида — начиная с подъема жидкости из скважины и заканчивая транспортировкой товарной нефти. На сегодняшний день экономия электроэнергии от установленного оборудования уже составила 5,61 % за год. Если перевести на язык денег, то это 7,84 миллиона сэкономленных рублей.

— Не секрет, что отечественные насосы по техническим характеристикам несколько уступают импортным, — продолжает Андрей Владимирович. — Да и работает современное оборудование гораздо тише и меньше создает вибрации. Это неоднократно отмечали специалисты в цехах. К тому же, «европейцы» менее затратные и просты в обслуживании. Если у ЦНС обслуживание проводится один раз в три месяца, то у импортного — раз в полгода. В отличие от отечественного насоса, у новой установки имеется картерная система смазки подшипниковых узлов. Менять масло у немецкого насоса следует раз в полгода в объеме 5 литров, а у ЦНС — как минимум один раз в год и в объеме 240 литров.

Таким образом, благодаря «новичкам» теперь эксплуатационные затраты снижены почти на четверть.

Энергоэффективный насос изготовлен из высокопрочной супердуплексной стали двойной переплавки. Она химически нейтральна и устойчива к абразивному износу. Это одна из причин его длительного срока службы. Так, у импортного насоса гарантия около 20 лет, а у его отечественного «коллеги» — всего 7. Впечатляют и гарантийные сроки межремонтного периода: у первого это 55 тысяч часов, а у ЦНС — 18 тысяч.

«Сегодня в «ЛУКОЙЛ-ПЕРМИ» межремонтный период ЦНС составляет более 13 тысяч рабочих часов, что значительно дольше по сравнению с другими дочерними предприятиями ОАО «ЛУКОЙЛ», — отметили специалисты. — С внедрением нового оборудования этот показатель ожидается повысить до 18 тысяч рабочих часов».

Есть и еще плюсы. Дело в том, что новые насосы позволяют создать более высокое давление при сходном с ЦНС количестве ступеней (рабочих колес). Новый насос с расположением рабочих колес «спина к спине» прокачивает большее количество жидкости, чем ЦНС. Это существенное преимущество перед отечественными машинами.

Стоит сказать, что компания «Зульцер» подходит индивидуально к каждому объекту, где установлено их оборудование.

— В цехах стоит уникальное в своем роде оборудование, — добавляет Андрей Мельников. — При изготовлении насосов учитывались параметры электросети и системы ППД, определялась необходимая мощность для закачки требуемого количества жидкости и многое другое.

Учитывая положительный опыт эффективной эксплуатации установленного оборудования, в «ЛУКОЙЛ-ПЕРМИ» в этом году планируется пустить в работу два «зульцера» в ЦДНГ № 3 на КНС-0302. А в 2014 году — еще два в ЦДНГ № 4, 11.

Впервые в России. На Самотлорском месторождении установили насос с оппозитным расположением колёс

В АО «Самотлорнефтегаз», дочернем предприятии НК «Роснефть», внедряют новую для отечественной нефтегазовой отрасли технологию. На Самотлорском месторождении установили и приступили к опытно-промышленным испытаниям самого большого в России центробежного насоса с оппозитным расположением рабочих колёс и увеличенной производительностью.

– Оборудование изготовлено в России и имеет высокую производительность – 630 кубических метров в час с гидростатическим напором 1700 метров, – рассказал Эльвир Султанов, заместитель начальника отдела главного механика АО «Самотлорнефтегаз» НК «Роснефть». – Это самый мощный насос в своей линейке. Заявленный срок службы оборудования до капитального ремонта 25 тыс моточасов, полный срок службы 20 лет.

Как пояснили специалисты, главное отличие от предыдущей линейки — в конструктивной особенности: встречном размещении групп ступеней по схеме «спина к спине». Такая технология разгружает ротор насоса от осевой силы и предусматривает работу оборудования без быстроизнашиваемого узла гидропяты.

Фонд АО «Самотлорнефтегаз» сегодня насчитывает около 9600 добывающих и 5000 нагнетающих скважин. В результате реализации программы энергосбережения в 2020 году предприятие сэкономило 271 млн кВтч электроэнергии, что в денежном эквиваленте составило 1 млрд рублей. Значительная часть экономии была получена за счет мероприятий по повышению энергоэффективности работы насосного парка системы ППД.

Центробежные насосы устройство и принцип действия

Принцип действия

Центробежные насосы – одни из наиболее распространенных машин промышленности. По количеству они уступают только электрическим двигателям. Т.к. электрические двигатели используются для приведения в действие насосов, то, можно сказать, что львиная доля электроэнергии мира расходуется на транспортировку жидкости центробежными насосами.

Центробежные насосы получили своё название от способа, в котором жидкость передаётся энергии.

Когда жидкость подводится к насосу, она соприкасается с вращающимся колесом и выталкивается в напорный патрубок с центробежной силой через полость специальной формы, называемой спиральным кожухом. Все центробежные насосы работают по такому принципу, но среди них могут быть конструктивные различия.

Насос передает кинетическую энергию жидкости. Кинетическая энергия подразумевает скорость жидкости. Скорость – это всего лишь половина уравнения.

Жидкость входит в насос по центру колеса через всасывающее отверстие. Трение между частицами жидкости и рабочим колесом заставляет жидкость вращаться. Например, как трение между дорогой и резиной шины заставляет машину двигаться.

Рабочее колесо тянет частички жидкости, поэтому они вращаются при контакте с ними. Жидкость выталкивается наружу колеса с помощью центробежной силы – явление, которое выталкивает прочь любой объект из центра круга к его границам. Вот так жидкость получает кинетическую энергию от колеса.

Поэтому эти насосы называются центробежными.

Количество энергии, передаваемое жидкости зависит от трех факторов:

После рабочего колеса жидкость попадает в полость спирального корпуса, откуда попадает в напорный патрубок.

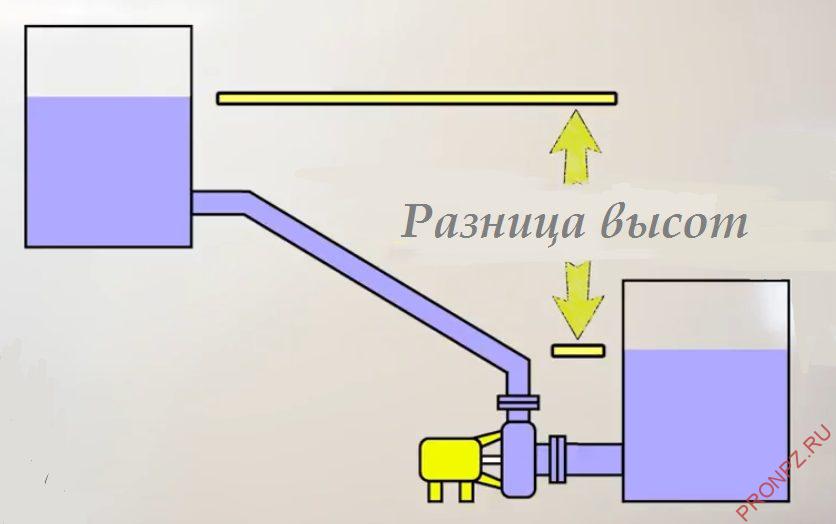

Давление. Насос также должен создавать избыточное давление, чтобы отвечать требованиям системы. Обычно это преодоление гравитации при подъёме жидкости из низшего уровня на высший, и сопротивление трения трубопроводов.

Проще говоря, давление – это возможность выполнить задание. А скорость жидкости – это то, как скоро оно будет выполнено.

Насосы должны превращать динамическое давление в статическое.

По мере прохождения жидкости по спиральному корпусу она замедляется, так как площадь прохода увеличивается, потому что производительность или количество жидкости, перекачиваемое за какое-то время, зависит от двух факторов: первое – это скорость жидкости, второе – размеры полости, через которую она продвигается.

Если поток постоянный, то увеличение проходного сечения ведёт к уменьшению скорости и росту давления. Достигая напорного патрубка, большая часть кинетической энергии превращается в давление.

Конструкция

Насос – это машина, которая превращает механическую энергию в кинетическую энергию, перекачиваемую жидкость с электро-транспортировки ее из одной точки в другую.

Центробежный насос состоит из двух основных компонентов.

Есть 5 элементов конструкции, которые могут различаться:

Корпус

Он сделан в форме спирали с уменьшающимся радиусом, похожим на раковину улитки. Полость этого корпуса не остается одной и той же везде. Площадь проходного сечения увеличивается при приближении к напорному патрубку.

Там, где заканчивается спиральный корпус и начинается напорный патрубок, есть выступающий клин, называемый водорезом.

Он физически разделяет спиральный корпус и напорный патрубок и гарантирует, что жидкость будет покидать насос, а не просто крутиться по кругу в спиральном корпусе.

Расширяющаяся часть спирального корпуса очень важна, т. к. с помощью неё насос создает давление.

Рабочее колесо

Есть 3 вида рабочих колёс:

Самая простая конструкция у открытого колеса, которая состоит из острых, как лезвие, лопастей, равномерно расположенных на втулке.

Большой неограниченный подвод жидкости позволяет этому виду колес транспортировать жидкости содержащие грязь, пыль, осадки, твёрдые примеси, что делает их идеальными для мусорных насосов.

Применяется на водоочистных заводах, где перекачиваются сточные воды для обработки грубых шламов с твердыми примесями. Поэтому он имеет режущие лопатки спереди колеса, чтобы резать очень большие примеси.

Если лопасти размещены на задней пластине, то такое колесо называется полузакрытым.

Если лопасти находятся между двумя пластинами, то оно называется закрытым.

Закрытые колеса более эффективны, чем полузакрытые и открытые колеса. Потому что поток жидкости идет по строго заданному пути. Значит, больше жидкости выходит из насоса и меньше просто циркулирует внутри колеса.

Их недостаток это то, что они могут легко загрязниться мусором.

Очень популярное заблуждение, будто закрученные лопасти помогают толкать жидкость. Но на самом деле это не то, для чего они предназначены.

Назначение лопаток – это проводить жидкость по наиболее плавному пути. Закрученные назад лопасти помогают стабилизировать условия течения жидкости на высоких скоростях и уменьшить нагрузку на двигатель.

Правильное направление вращения для этого колеса – противочасовое. Поэтому по направлению сгибов лопастей можно сказать направление движения колеса.

Вал и подшипники

Какой бы вид колеса не применялся, он закреплен на вращающемся валу. Вал должен быть закреплен в корпусе подшипниками одним из 2 способов:

Консольное закрепление

При консольном укреплении вала, рабочее колесо закреплено на одном конце, а подшипники на другом.

Такая конструкция располагает всасывающее и напорное отверстие перпендикулярно друг другу, а всасывающее отверстие – прямо перед центром колеса.

Такие насосы называются насосы с торцевым всасыванием. Они широко распространены из-за своей дешевизны и простоты производства, но они имеют один недостаток, связанный с путём движения жидкости.

Во время работы насоса, создается зона с низким давлением во всасывающем отверстии.

Есть зона повышенного давления на выходе из колеса, из которого жидкость, получившая энергию, попадает в спиральный кожух.

Жидкость течет к задней пластине в открытых и полуоткрытых колесах, что полностью разрушает баланс давлений. В результате возникает осевая сила или нагрузка – выталкивающая колесо к всасывающему отверстию.

Это можно компенсировать, устанавливая сильные подшипники или просверлив дырки в пластине колеса для выравнивания давлений. Но это не эффективные способы.

Симметричное крепление

Более действенное решение – расположение вала на подшипниках с двух сторон. Это называется симметричной конструкцией.

Поддержку вала улучшает не только расположения подшипников с двух сторон, но и возможность использовать симметрические закрытые колеса с двойным всасыванием.

Поскольку есть такие же зоны с высоким и низким давлением на обеих сторонах колеса, это успешно устраняет нагрузочные силы, благодаря балансу давлений. Так же эта конструкция имеет иное преимущество. Всасывающее и напорное отверстия расположены параллельно друг другу на противоположных сторонах насоса, и корпус разделён по оси.

Просто открутив болты и сняв крышку, обслуживающий техник может добраться до вращающейся части насоса внутри него без извлечения всего насоса из системы.

Благодаря раздельной осевой конструкции, насосы в симметричном расположении подшипников называют насосами с разборным корпусом.

Всё это, конечно же, очень весомые причины для того чтобы установить в своей шахте такой насос прямо сейчас. Но есть некоторые недостатки. Потому что обслуживающие операции и требования к уплотнению более сложные для насосов с разборным корпусом, чем для насосов с торцевым всасыванием. Они так же более дорогие.

Расположение вала

Центробежные насосы обычно расположены горизонтально. Но иногда вертикально.

Вертикальные насосы применяются для уменьшения места под установку. Вы можете встретить их на дне скважины или колодца, соединенными длинным-длинным валом с двигателем сверху. Это подводит нас к соединению с двигателем. Обычно электрического.

Тип присоединения вала

Есть 2 способа предать вращения от двигателя к насосу: через муфту или напрямую.

Если насос и двигатель – это две отдельные машины, то они должны быть соединены муфтой.

Муфты бывают разных форм, размеров и исполнений. И одно общее требование к ним – обеспечение правильной целостности валов, иначе без них обеспечение целостности было бы очень изощренным процессом.

Для облегчения и поддержания целостности, двигатель и насос установлены на общей опоре – опорной плите.

Или, в случае с вертикальными установками, двигатель расположен на раме.

Такой вид соединения двигателя и насоса называется муфтовым. Для больших мощных установок и насосов с разборным корпусом соединение через муфту единственно возможное.

Второй способ соединения – прямой. Двигатель и насос находятся на общем валу с колесом, расположенном консольно на другой стороне вала двигателя. В этом случае установка не требует муфты или сложных процедур по поддержанию целостности.

Тем не менее, из-за того, что двигатель и насос расположены на одном валу, поддерживаемые лишь подшипниками двигателя, этот способ подходит только для маленьких и средних насосов с торцевым всасыванием.

Количество ступеней

Насос классифицируется по количеству ступеней, которое он имеет. Большинство насосов имеет одну ступень с одним рабочим колесом и одним спиральным кожухом. Тем не менее, некоторые насосы имеют дополнительные ступени, соединённые последовательно для увеличения давления.

Суть в том, что одно колесо придает энергию жидкости, а затем направляет его в следующее колесо, которое добавляет еще энергии жидкости, а затем направляет ее к следующему колесу, и так далее, пока, в конце концов, жидкость не попадает в напорный патрубок.