какие вяжущие называют воздушными

Вяжущие Воздушные

вид минеральных вяжущих, способных твердеть только в воздушной среде (на воздухе). К ним относят воздушную известь, магнезиальные вяжущие, гипс, жидкое стекло (натриевый или калиевый силикат).

Смотреть что такое «Вяжущие Воздушные» в других словарях:

Вяжущие воздушные — – вяжущие, которые, будучи смешаны с водой (жидкостью затворения), могут образовывать искусственный камень (твердеть) только в воздушно сухой атмосфере. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и… … Энциклопедия терминов, определений и пояснений строительных материалов

Вяжущие воздушные — Группа вяжущих веществ (известь воздушная гашеная, известь молотая негашеная, гипсовые вяжущие, магнезиальные, растворимое стекло), которые способны твердеть, набирать прочность и сохранять ее только на воздухе … Словарь строителя

Вяжущие вещества — – вещества, выполняющие функцию цементирующего компонента. По происхождению вяжущие вещества могут быть как органическими, так и неорганическими. [Волженский А. В., Буров Ю. С., Колокольников В. С. Минеральные вяжущие вещества.1979 г.]… … Энциклопедия терминов, определений и пояснений строительных материалов

Вяжущие вещества — Вяжущие вещества, способные затвердевать в результате физико химических процессов. Переходя из тестообразного в камневидное состояние, вяжущее вещество скрепляет между собой камни либо зёрна песка, гравия, щебня. Это свойство вяжущих… … Википедия

Вяжущие гипсовые — – воздушные вяжущие вещества, состоящие из полуводного гипса CaS04 0,5H2O. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева, Москва, 2007 г. 110 стр.] Рубрика термина: Вяжущие вещества … Энциклопедия терминов, определений и пояснений строительных материалов

Вяжущие известковые — – вяжущие вещества воздушные или гидравлические в зависимости от химического состава исходного сырья (известняков) и режима обжига. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева,… … Энциклопедия терминов, определений и пояснений строительных материалов

Вяжущие минеральные — – порошкообразные материалы, образующие при смешении с водой или с водными растворами солей пластичную тестообразную массу, которая со временем затвердевают. В зависимости от способности твердеть и сохранять прочность минеральные вяжущие… … Энциклопедия терминов, определений и пояснений строительных материалов

Вяжущие неорганические — (минеральные) – порошкообразные материалы, применяемые в основном для цементобетонных смесей и растворов (цементы, извести, гипс), способные при замешивании с водой схватываться и твердеть; подразделяемые на гидравлические –… … Энциклопедия терминов, определений и пояснений строительных материалов

ВЯЖУЩИЕ ВЕЩЕСТВА — строительные материалы для изготовления бетонов и растворов. Различают неорганические (минеральные) вяжущие вещества (цемент, гипс, известь и др.) и органические (битумы, дегти, пеки). Минеральные вяжущие вещества (обычно порошкообразные) при… … Большой Энциклопедический словарь

ВЯЖУЩИЕ ВЕЩЕСТВА (в строительстве) — ВЯЖУЩИЕ ВЕЩЕСТВА, строительные материалы для изготовления бетонов и растворов. Различают неорганические (минеральные) вяжущие вещества (цемент, гипс, известь и др.) и органические (битумы, дегти, пеки). Минеральные вяжущие вещества (обычно… … Энциклопедический словарь

ВОЗДУШНЫЕ ВЯЖУЩИЕ МАТЕРИАЛЫ

МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА.

Минеральными вяжущими называют порошкообразные вещества, которые после смешивания с водой образуют пластичную массу, способную затвердевать и переходить в прочное, камневидное состояние.

Вяжущие материалы являются основой строительства и применяются для изготовления разнообразных бетонов, строительных изделий, конструкций и сооружений, а также штукатурных и кладовых растворов. В зависимости от свойства твердеть и противостоять действию различных факторов окружающей среды, они подразделяются на две основные группы:

Воздушные вяжущие материалы способны затвердевать и длительно сохранять свою прочность только в воздухе. А гидравлические не только в воздухе, но и в воде.

К группе воздушных вяжущих материалов относятся:

· гипсовые и магнезиальные вяжущие;

Гипсовые вяжущие получают тепловой обработкой природного гипса в варочных котлах. В этих котлах гипсовый камень дробят, измельчают, подсушивают и обжигают, а затем измельчают в мельнице.

В зависимости от предела прочности на сжатие выпускаются 12 марок строительного гипса: Г20, Г30, Г40, Г50, Г60, Г70, Г100, Г130, Г160, Г190, Г220, Г250.

По сроку схватывания гипсовые вяжущие материалы подразделяются на:

· быстротвердеющие Г20А от 2 до 15 минут;

· нормально твердеющие Г20Б от 6 до 30 минут;

· медленно твердеющие Г20В от 20 минут.

Гипсовые вяжущие используются для получения штукатурных растворов и гипсобетонных строительных изделий. Для внутренних частей здания гипс бывает:

Гипсовые вяжущие при транспортировке и хранении должны быть защищены от увлажнения и загрязнения.

Магнезиальные вяжущие. Основными видами магнезиальных вяжущих являются каустический магнезит и каустический доломит. Эти порошковые материалы получают обжигом, при температуре 650-850 °С, дробленых природных магнезитов и доломитов. Каустический магнезит и доломит при затворении водой твердеют медленно и имеют небольшую прочность. Поэтому их затворяют растворами хлористого или сернокислого магния. По показателям предела прочности на сжатие каустический магнезит выпускают марок: 400, 500, 600; а каустический доломит: 100, 150, 200, 300.

Магнезиальные вяжущие обладают высокой сцепляемостью с органическими заполнителями (древесная стружка, опилки) и способностью предохранять их от загнивания.

Каустический магнезит применяется для изготовления ксилолита и фибролита. Ксилолит применяется как материал для безосновных полов, а фибролит в качестве конструкционного и теплоизоляционного материала.

Также каустический магнезит применяется для изготовления изделий для внутренней облицовки, например, искусственный мрамор, облицованные плитки и штукатурные растворы.

Строительная известь. Представляет собой продукт обжига кальциево-магниевых горных пород (известняк, мел, ракушечник). Строительная известь входит в состав штукатурных и отделочных растворов, низких марок бетона, применяется в производстве искусственных камней, предназначенных для эксплуатации в воздушно-сухих условиях. По содержанию глинистых примесей строительная известь подразделяется на:

Воздушная известь может быть кальциевой, магнезиальной, доломитовой. Основным показателем, определяющим качество воздушной извести является содержание в ней свободных оксидов кальция и магния. Чем выше их содержание, тем выше качество извести. Свойства воздушной извести характеризуется плотностью, объемной массой, прочностью известковых растворов и бетонов. Растворы и бетоны на основе извести твердеют медленно и только через месяц приобретают прочность на сжатие 1,5 Мпа. При гидратном твердении прочность растворов и бетонов достигается через 28 суток и составляет до 3 Мпа.

Жидкое стекло. Представляет собой растворимый в воде силикат натрия или силикат калия, получаемые в результате сплавления измельченного кварцевого песка с кальцинированной содой. Стекло твердеет на воздухе и применяется для изготовления силикатных красок, кислотных и огнезащитных обмазок, огнеупорных и жароупорных растворов и бетонов.

Кислотоупорный цемент. Получают в результате тщательного перемешивания измельченного кремнефтористого натрия и кварцевого песка, затворенного раствором жидкого стекла. Кислотоупорный цемент применяется в качестве кислотостойких обмазок, вяжущего материала при облицовке химической аппаратуры, для изготовления кислотостойких растворов и бетонов.

Портландцемент и его разновидности являются основными вяжущими материалами в строительстве. Портландцемент представляет собой порошкообразное вяжущее вещество, твердеющее на воздухе и в воде, состоящее, главным образом, из силикатов кальция.

Получают портландцемент тонким измельчением клинкера с гипсом (3

7%), допускается введение в смесь активных минеральных добавок (10

15%). Клинкер – продукт обжига (до полного спекания) искусственной сырьевой смеси, состоящей приблизительно из 75% карбоната кальция (обычного известняка) и 25% глины.

К основным характеристикам портландцемента относятся:

· истинная и средняя плотность;

· нормальная густота (водопотребность цемента);

· равномерность изменения объема цементного теста;

· прочность затвердевающего цементного теста.

Основной характеристикой цемента является его марка, которая характеризуется пределами прочности при изгибе и сжатии. Разновидности марок портландцемента:

1. портландцемент 400;

2. портландцемент с минеральной добавкой 500, 560, 600;

3. быстротвердеющий портландцемент 400, 500;

4. шлакопортландцемент 300, 400, 500;

5. быстротвердеющий шлакопортландцемент 400;

6. пластифицированный портландцемент 300, 400, 500;

7. гидрофобный портландцемент 300, 400;

8. белый и цветной портландцемент 400, 500.

Отвердение портландцемента происходит в три периода. Транспортируется цемент в мешках или навалом в специальных транспортных средствах. Транспортирование в мешках осуществляется в крытых вагонах или бортовых машинах, машинах, закрываемых брезентом. Цемент хранится в железобетонных или металлических емкостях-силосах, в исключительных случаях, при кратковременном хранении, используются сараи-лари. Затаренный в мешки цемент хранят в крытых непродуваемых складах. Следует иметь ввиду, что при хранении цемента даже в хорошо оборудованных складах происходит его частичная гидратация, в результате чего теряется активность цемента (фактическая прочность при испытании на сжатие), а следовательно снижается марка. В течение года активность снижается на 40%

Строительные вяжущие материалы, технологии производства и применение вяжущих материалов.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА И ПРИМЕНЕНИЕ ВЯЖУЩИХ МАТЕРИАЛОВ.

Строительными вяжущими веществами называются порошкообразные материалы, образующие при смешивании с водой пластичную удобообрабатываемую массу, со временем затвердевающую в прочное камневидное тело. Это определение относится к неорганическим вяжущим веществам, которые рассматриваются в настоящей книге, а не к органическим вяжущим (битумы, дегти, клеи и им подобные материалы).

Вяжущие вещества в зависимости от состава, основных свойств и области применения делятся на группы.

Наиболее обширна группа гидравлических вяжущих, которые после затворения водой споcобны твердеть как на воздухе, так и в воде. После предварительного затвердевания на воздухе они продолжают твердеть в воде, длительно сохраняя и наращивая свою прочность. Гидравлические вяжущие вещества можно использовать в надземных, подземных и гидротехнических сооружениях, испытывающих воздействие воды.

В группу гидравлических вяжущих входят цемент, глиноземистый цемент, пуццолановые цементы, шлаковые цементы, цементы с наполнителями, расширяющиеся цементы, гидравлическая известь, романцемент. Известен ряд разновидностей этих вяжущих. Так, в зависимости от состава, различают цементы: обычный, алитовый, белитовый, алюмоферритный, ферритный, магнезиальный. В соответствии со специальными свойствами выделяют такие разновидности цементов, как быстротвердеющий, особо быстротвердеющий, пластифицированный, гидрофобный, сульфатостойкий, с умеренной экзотермией, белый и цветные, тампонажный, дорожный, для асбестоцементных изделий, магнезиальный. Разновидностями глиноземистого цемента являются ангидрито-глиноземистый и гипсо-глиноземистый цементы.

В подгруппу пуццолановых цементов входят: пуццолановый цемент, сульфатостойкий пуццолановый цемент, известково-пуццолановый, известково-глинитный и известково-зольный цементы; в подгруппу шлаковых — шлакоцемент, быстротвердеющий шлакоцемент, шлаковый магнезиальный цемент, известково-шлаковый, сульфатно-шлаковый, а в подгруппу цементов с наполнителями — двухкомпонентные цементы на основе цемента и наполнителей (карбонатный, песчанистый цемент), к этой же подгруппе относятся многокомпонентные цементы на базе цемента, наполнителей и гидравлических добавок. Известково-пуццолановые цементы, в соответствии с видом применяемых для их изготовления гидравлических добавок, делятся на цементы на основе добавок вулканического, осадочного происхождения или обожженных глинистых веществ.

Расширяющиеся цементы изготовляют на основе глиноземистого цемента или цемента с различными расширяющимися добавками. К этой подгруппе можно отнести и безусадочные цементы.

Группа воздушных вяжущих отличается тем, что после смешивания с водой эти вяжущие могут твердеть и длительно сохранять и наращивать, прочность только на воздухе. Воздушные вяжущие вещества применяют лишь в надземных сооружениях, не подвергающихся действию воды. В группу воздушных вяжущих входят воздушная известь, гипсовые вяжущие вещества и магнезиальные вяжущие вещества.

Воздушную известь изготовляют в виде негашеной комовой, негашеной молотой, карбонатной молотой, гидратной (пушонка). К гипсовым вяжущим веществам относятся: строительный гипс, формовочный гипс, технический (высокопрочный) гипс, ангидритовое вяжущее, высокообжиговый гипс, гипсовые вяжущие из гипсосодержащих пород, а к магнезиальным — каустические магнезит и доломит.

К группе вяжущих автоклавного твердения, наиболее эффективно твердеющих при автоклавной (гидротермальной) обработке в течение 6-10 ч при давлении насыщенного пара 9-13 атм, относят известково-кремнеземистые вяжущие, состоящие из извести и кварцевого песка, маршалита или других кремнеземистых материалов; известково-белитовые вяжущие из извести и белитового (нефелинового) шлама, песчанистые цементы и ряд других. Некоторые вяжущие этой группы, которые могут твердеть при обычных температурах, уже упоминались ранее.

К группе кислотоупорных вяжущих веществ, которые после затвердевания на воздухе могут весьма длительное время сохранять свою прочность при воздействии минеральных кислот, относят кварцевый кремнефтористый цемент и некоторые другие.

Двух- и многокомпонентные вяжущие материалы, состоящие, например, из цемента и активных минеральных (гидравлических) или наполнительных добавок (микронаполнителей), иногда называют смешанными, производными или сложными, в отличие от исходных цементов чистых или основных (без добавок). Употребляемый нередко термин — вещественный состав — характеризует содержание в смешанном вяжущем основного вида вяжущего и различных добавок.

Вяжущие вещества без добавки заполнителей, в виде вяжущего теста (смеси вяжущего вещества с водой), употребляются редко, так как при твердении большинство этих веществ дает большую усадку, что ведет к образованию трещин. Кроме того, введение заполнителей снижает стоимость изделий из вяжущих веществ и в ряде случаев придает специальные свойства. Обычно в строительстве отдельные камни или блоки связывают в одну монолитную массу строительным раствором, представляющим собой затвердевшую растворную смесь, состоящую из вяжущего вещества, песка или другого мелкого заполнителя и воды. Цельные монолитные части сооружения изготовляют из бетона, получаемого в результате затвердевания бетонной смеси, состоящей из вяжущего вещества, мелких и крупных заполнителей и воды. Из бетонных, а также из растворных смесей изготовляют различные строительные детали и конструкции. Затвердевшее тесто называют вяжущим или цементным камнем. Так же называют затвердевшую цементную часть раствора или бетона.

Строительные детали на основе вяжущих бывают различной формы и размеров, начиная от небольших плиток и кончая крупными элементами сборных железобетонных конструкций. Твердение этих изделий протекает при обычных или повышенных температурах (гидротермальная обработка изделий на основе цемента и извести, сушка гипсовых изделий и т.д.).

Для получения изделий из вяжущих веществ служат цемент, известь, гипс и реже магнезиальные и другие вяжущие вещества. В качестве заполнителей применяют песок, гравий, щебень, доменный и топливный шлаки, керамзит, аглопорит, шлаковую пемзу, вспученный перлит, природную пемзу и некоторые другие; армирующим же материалом является и арматурная сталь, асбест, древесные волокна и т. д.

Изделия из вяжущих веществ можно разделить на следующие основные группы:

1) бетонные и железобетонные из обыкновенных, легких и ячеистых бетонов на основе цементов;

3) силикатные плотные и ячеистые на основе извести;

Сырьем для производства вяжущих служат природные материалы (горные породы) и некоторые промышленные отходы. Эти материалы используются в отдельности либо в смеси друг с другом.

К природным сырьевым материалам относятся породы: гипсовые, известковые, глинистые, мергелистые, магнезиальные, высокоглиноземистые и кремнеземистые.

Гипсовые горные породы состоят в основном из двуводного CaSO4*2Н2О или безводного сернокислого кальция — CaSO4. Эти породы применяются для производства гипсовых вяжущих, а в смеси с другими материалами — для изготовления сульфатно-шлаковых цементов. Наряду с этим гипсовые породы широко используются как добавки к различным вяжущим веществам. Основными видами гипсового сырья являются гипсовый камень (CaSO4*2Н2О) и ангидрит (CaSO4).

Известковые породы в виде известняков, мелов, известковых туфов, известняков-ракушечников состоят в основном из углекислого кальция. Они используются для производства извести, портландцемента, глиноземистого цемента и смешанных вяжущих на их основе.

Глинистые породы в виде глин различных видов, суглинков, глинистых сланцев, лёссов, состоящих в основном из водных алюмосиликатов, применяют для производства цемента, смешанных вяжущих на его основе, а также на основе извести и обожженных глин.

Мергелистые породы представляют собой природную гомогенную смесь кальцита и глинистого вещества. Их применяют при изготовлении портландцемента и его производных, а также гидравлической извести и романцемента.

Магнезиальные породы в виде магнезита (МgСО3) и доломита (СаСО3*МgСО3) употребляют в производстве магнезиальных вяжущих веществ, а также доломитовой извести.

Высокоглиноземистые породы (бокситы), состоящие главным образом из гидратов окиси алюминия, применяются в смеси ·с другими материалами для изготовления глиноземистого цемента.

Кремнеземистые породы (диатомит, трепел, пуццолана, трасс, кварцевый песок и др.) используются в смеси с другими материалами для изготовления смешанных цементов.

Отходы промышленности [металлургические и топливные шлаки, золы, белитовый (нефелиновый) шлам и др.] в смеси с другими материалами употребляются для получения различных цементов. В этом случае устраняется необходимость в организации карьеров для добычи полезного ископаемого и не образуются большие отвалы из отходов вблизи завода-изготовителя.

Заводы по производству вяжущих веществ применяют в качестве сырья широко распространенные горные породы и отходы других отраслей промышленности. Эти заводы строятся в большинстве случаев в местах залегания основного сырья, так как перевозить его невыгодно из-за его громоздкости, низкой стоимости и сравнительно небольшого выхода готового продукта, так как в ходе производства удаляются влага и углекислота.

Добавки, вводимые для регулирования свойств изготовляемых из вяжущих веществ растворов и бетонов и для экономии самих вяжущих веществ, можно разделить на следующие группы:

1) активные минеральные (гидравлические), повышающие плотность и стойкость вяжущих веществ в пресных и сульфатных водах: осадочного происхождения — диатомиты, трепелы, опоки, глиежи (глины естественножженые); вулканического происхождения — пеплы, туфы, пемзы, трассы; искусственно получаемые — доменные гранулированные шлаки, топливные золы и шлаки, обожженные глины (глинит, цемянка, керамзит, аглопорит), горелые породы (самовозгорающиеся в отвалах пустые шахтные породы), кремнеземистые отходы;

2) наполнительные (микронаполнительные), позволяющие экономить цемент и повышать плотность бетона: получаемые из горных пород — известняки, изверженные горные породы, пески, глины и т. п.; искусственные, получаемые из промышленных отходов, — доменные отвальные шлаки, некоторые виды топливных зол и шлаков и т. д.;

3) ускоряющие схватывание· и твердеющие вяжущих веществ: хлористый кальций, хлористый натрий, соляная кислота, сернокислый глинозем, поташ, молотая негашеная известь и др.;

4) замедляющие схватывание вяжущих веществ: гипс, слабый раствор серной кислоты, сернокислое окисное железо, кератиновый замедлитель, животный клей и др.;

5) поверхностно-активные: пластифицирующие — концентраты сульфитно-спиртовой барды (жидкие, твердые и порошкообразные); гидрофобно-пластифицирующие и микропенообразующие — мылонафт, асидол, асидол-мылонафт, абиетат натрия, омыленный древесный пек и др. К гидрофобно-пластифицирующим добавкам относятся и кремнийорганические жидкости: метилсиликонат натрия (ГКЖ-11, МСГ-9), этилсиликонат натрия. (ГКЖ-10, ЭСГ-9), этилгидросилоксановая жидкость (ГКЖ-94). Поверхностно-активные вещества уменьшают водопотребность и расход вяжущих, повышают морозостойкость бетонов и растворов. Гидрофобно-пластифицирующие добавки, кроме того предохраняют цементы от быстрой потери активности при дальних перевозках и длительном хранении;

6) пенно — газообразующие, применяемые для изготовления ячеистых бетонов: пенообразователи – клее — канифольные, смолосапониновые, алюмосульфонафтеновые, пенообразователь ГК; газообразователи — алюминиевая пудра, пергидроль технический;

7) повышающие кислото- и жаростойкость: кислотостойкие — тонкомолотые андезит, базальт, диабаз, бештаунит, гранит, кварц, природный пылевидный кварц и др.; жаростойкие — тонкомолотые хромит, магнезит, фосфоритная мука, шамот, полукислые огнеупорные изделия, металлургический магнезит, андезит, диабаз и др.

В основу приведенной классификации добавок положено ее целевое назначение. Некоторые добавки по оказываемому им действию могут быть отнесены к двум и более группам и используются и в тех, и в других случаях.

Добавки применяются как в сухом, порошкообразном, состоянии, так и в виде водного раствора, суспензии или эмульсии. Они вводятся в состав цемента или до затворения водой (путем совместного помола или последующего после помола смешения или непосредственно в бетономешалку или растворомешалку (одновременно с другими составляющими бетонной или растворной смеси).

Ряд добавок нашел широкое применение. Например, добавки замедляющие сроки схватывания, и активные минеральные другие добавки применяются реже.

В производстве вяжущих веществ для ускорения процессов служат различные минерализаторы и интенсификаторы, вводимые в небольших количествах. Так, для ускорения обжига цемента вводят фториды щелочных и щелочноземельных металлов, соли кремнефтористоводородной кислоты, сернокислый и хлористый кальций и др.; для ускорения процесса помола цемента вводят углеродистые материалы, поверхностно-активные вещества и некоторые другие; для снижения влажности шлама к сырьевой смеси добавляют разжижители в виде сульфитно-спиртовой барды, триполифосфата натрия и ряда других веществ.

Основные виды вяжущих материалов применяемые в цементной промышленности:

Воздушные вяжущие вещества

Воздушные вяжущие вещества после смешивания с водой способны схватываться, твердеть, сохранять и повышать свою прочность только на воздухе; в воде они сильно размокают из-за высокой растворимости ком- понентов искусственного камня.

К воздушным вяжущим веществам относятся:

· карбонатные вяжущие (воздушная известь);

Воздушная известь (ГОСТ 9179-77) – воздушное вяжущее вещест- во, полученное умеренным обжигом (не до спекания) при 1000-1200°С из- вестняков, мела и других кальциево-карбонатных пород, содержащих до 6% глинистых примесей.

Виды воздушной извести:

· негашеная молотая (CaO);

· гашеная известь гидратная «пушонка» (CaOH)2.

Сырьем для производства являются калъциево-магниевые горные породы: известняк, мел, доломитизированные и мергелистые известняки, доломиты. Независимо от вида сырья в его химический состав входят кар- бонат кальция СаСО3 (не менее 85%), карбонат магния MgCO3 (не более 7%) и глинистые вещества SiO2 + А12O3 + Fе2О3 (не более 6%).

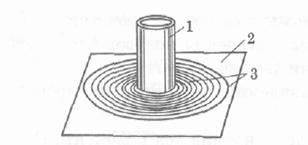

Технология производства. Обжиг сырья производят в шахтных (рис. 17) или вращающихся печах (куски сырья обжигают размером от 40 до 120 мм в поперечнике шахтной печи, обжиг мелких фракций ведут во вращающихся печах).

При обжиге происходит разложение (диссоциация) известняка и по- лучается известь по реакции:

Карбонат магния, присутствующий в известняке, также разлагается:

В процессе обжига удаляется углекислый газ, составляющий 44%

массы известняка. Оставшиеся после обжига оксиды кальция и магния (СаО + MgO) являются активными составляющими полученного вяжущего вещества в виде пористых кусков белого цвета, называемого комовой не- гашеной известью.

Обожженная известь выходит из печи в виде кусков (комовая из- весть) пористой структуры – полуфабрикат, который можно измельчить (превратить в порошок) не только путем помола, но и гашением (действи- ем на куски извести водой), при котором происходит взаимодействие ак- тивных окислов с водой, в результате которого образуются гидраты оки- слов и выделяется определенное количество тепла. Куски извести при этом рассыпаются в мельчайший порошок, как бы распушиваются («пушонка»). Негашеная или молотая известь получается в результате тонкого по-

мола комовой извести на шаровых мельницах.

Неравномерность обжига приводит к образованию в извести недожо- га или пережога. Недожог получается при низкой температуре обжига, что снижает качество извести из-за отсутствия вяжущих свойств. Пережог по- лучается при очень высокой температуре обжига (зерна гасятся очень мед- ленно и могут продолжать гаситься в затвердевшем растворе, вызывая рас- трескивание и разрушение материала).

Негашеная комовая известь имеет плотность 900-1100 кг/м 3 и явля- ется полупродуктом. Для получения товарной продукции известь гасят или тонко измельчают.

Гашение извести. Реакция соединения извести с водой протекает очень энергично: выделяется тепло, резко повышается температура извес-

ти и воды, которая может закипеть, поэтому негашеную известь называют

«кипелкой»: CaO + H2O = Ca(OH)2 + Q (реакция гидратации). При гашении куски комовой извести увеличиваются в объеме и распадаются на мель- чайшие (до 0,001 мм) частицы.

В зависимости от количества взятой для гашения воды получают:

· гидратную известь («пушонку»);

· известковое тесто или известковое молоко.

1 — шахта; 2 — загрузочное устройство; 3 — зона подогрева; 4 — зона обжига;

5 — зона охлаждения; 6 — гребень для подачи воздуха; 7 — механизм выгрузки обожженной извести

Свойства воздушной извести:

· – количество непогасившихся зерен (недожог и пе- режог)

Согласно ГОСТ 9179-77 комовую известь в зависи- мости от содержания активных СаО + MgО и количества непогасившихся зерен подразделяют на три сорта:

· I сорт содержит активных оксидов не менее 90%,

непогасившихся зерен до 7%;

· II сорт — соответственно не менее 80 и до 11%;

· III сорт — не менее 70 и до 14%.

По скорости гашения комовая известь бывает:

· быстрогасящаяся — время гашения до 8 мин.;

· среднегасящаяся — время гашения до 25 мин.;

· медленно гасящаяся — время гашения более 25 мин.

Чем выше активность извести, тем быстрее она гасится и тем больше выход известкового теста.

Степень измельчения (тонкость помола) — одна из основных харак- теристик вяжущего. Тонкость помола извести характеризуется остатками на ситах № 02 и № 008, которые должны составлять соответственно 1,5 и 15% от массы просеиваемой пробы.

Прочность воздушной извести стандартом не нормируется, однако не учитывать ее нельзя. Молотая негашеная известь через 28 суток тверде- ния обеспечивает прочность 5 МПа, а пушонка и известковое тесто — 0,5- 1 МПа.

Применение – в качестве связующего при изготовлении известковых красок, простых и сложных штукатурных и кладочных растворов с добав- кой цемента, для получения силикатного кирпича, камней, блоков и сме- шанных цементов (известково-шлаковых, известково-пуццолановых), для кладки наземных сооружений и штукатурки.

При перевозке, хранении и применении воздушной извести необхо- димо выполнять правила техники безопасности, так как известь — доволь- но сильная щелочь: известковая пыль раздражающе действует на органы дыхания и влажную кожу.

Гипсовые вяжущие вещества

Гипсовые вяжущие вещества – тонкоизмельченные продукты, по- лучаемые путем тепловой обработки природного гипсового камня, при- родного ангидрита, а также различных отходов химического производства, способные после затворения водой быстро схватываться, твердеть и пре- вращаться в камень на воздухе (4-30 минут). Способность к твердению им придает сернокислый кальций.

Водопотребность гипсовых вяжущих изменяется от 30-40 до 60-70% в зависимости от условий обжига и дисперсности. Большая разница между водопотребностью и количеством воды, необходимым на гидратацию по- лугидрата (менее 20%), является причиной значительной пористости гип- сового камня, доходящей до 50%. Пористость камня ниже, а прочность выше у вяжущего с меньшей водопотребностью.

Отличительными особенностями гипсовых вяжущих являются бы- строе схватывание, твердение, увеличение объема при твердении на возду- хе до 0,3% (это позволяет широко использовать гипс для отливки декора- тивно-художественных изделий сложной формы, а также применять его без заполнителей, не боясь растрескивания от усадки).

Недостатки гипсовых вяжущих – повышенная гигроскопичность, низкая водостойкость, значительные деформации под нагрузкой (ползу- честь) влажного гипсового камня, коррозия стальной арматуры в гипсовых изделиях. Для повышения водостойкости гипсовых вяжущих при изготов-

лении вводят полимерные и гидрофобизирующие добавки, проводят ин- тенсивное уплотнение смесей с пониженным водосодержанием.

Применение – при производстве гипсокартонных и гипсоволокни- стых листов, гипсобетонных перегородочных панелей и блоков, декора- тивных и звукопоглощающих изделий, для приготовления штукатурных растворов для внутренних частей зданий, работающих при относительной влажности воздуха не более 60%, а также в качестве добавки к другим вя- жущим (расширяющийся цемент, гипсоцементно-пуццолановое вяжущее).

Классификация гипсовых вяжущих

По тонкости помола, характеризуемой остатком на сите с отверстия- ми 0,2 мм массы пробы (%), взятой для просеивания, различают гипсовые вяжущие:

· грубого помола (группа I) — остаток не более 23%;

· среднего помола (группа II) — остаток не более 14%;

· тонкого помола (группа IIII) — остаток не более 2%.

По срокам схватывания различают три группы гипсовых вяжущих:

Для замедления схватывания гипсовое вяжущее затворяют водой с добавкой животного клея или органических клееподобных веществ, пони- жающих растворимость полугидрата.

Марочную прочность гипсовых вяжущих определяют после 2-х ча- сов твердения образцов на воздухе. Образцы (балочки размером 4х4х16 см, изготовленные из теста стандартной консистенции) испытывают на изгиб, а их половинки — на сжатие. Стандартом предусмотрены 12 марок гипсо- вых вяжущих – от Г-2 до Г-25. Цифры в обозначении марки показывают минимальный предел прочности при сжатии в МПа. Для каждой марки регламентируется минимальная прочность при изгибе в пределах соответ- ственно от 1,2 до 8 МПа. Строительный гипс соответствует гипсовым вя- жущим невысоких марок по прочности Г-2. Г-7, а высокопрочный — вы- соких марок от Г-10 Г-25. Маркировка гипсового вяжущего содержит ин- формацию о прочности, сроках схватывания и дисперсности.

В зависимости от вида сырья и принятой технологической схемы производства гипсовые вяжущие вещества делят на две группы:

· низкообжиговые (собственно гипсовые – строительный, формо- вочный и высокопрочный гипсы, изготовленные из природного гипсового камня)

· высокообжиговые (ангидритовые – ангидритовый цемент, из- готовленный на основе природного ангидрида или обожженного при высо- кой температуре природного гипсового камня).

К низкообжиговым относят:

· формовочный гипсы; К высокообжиговым:

· ангидритовое вяжущее (ангидритовый цемент);

· высокообжиговый гипс (эстрихгипс).

Ангидритовый цемент изготавливают из природного гипса обжигом при температуре 600-700°С. Продукт обжига состоит преимущественно из нерастворимого ангидрита, не способного в обычных условиях схваты- ваться или твердеть. Для придания ему вяжущих свойств при помоле вво- дят минеральные активизаторы твердения. Можно получать ангидритовый цемент без обжига помолом природного ангидрита с теми же добавками. В качестве активизаторов применяют гашеную или негашеную известь (2-5% массы ангидрита), обожженный доломит (3-8%), доменный шлак (10-15%). Высокообжиговый гипс получают обжигом природного гипса или ангид- рита при 800-1000°С. В отличие от низкообжиговых гипсовых ангидрито- вые вяжущие имеют большую водостойкость и медленнее схватываются и твердеют: начало схватывания наступает не ранее чем через 30 мин, конец

– не позднее чем через 12 ч. Марочную прочность контролируют в возрас- те 28 суток.

Применение – при устройстве бесшовных полов и подготовки под линолеум, для приготовления штукатурных и кладочных растворов раз- личных марок, для получения искусственного мрамора (отделочный ан- гидритовый цемент).

Из гипсовых вяжущих веществ основными являются:

Изделия на основе гипсовых вяжущих

для II сорта – 20% и для III сорта – 30%. Предел прочности при сжатии со- ответственно 5,5 МПа, 4,5 МПа и 3,5 МПа.

Производство строительного гипса. Существует несколько техно- логических схем: помол сырья и последующая тепловая обработка; те- пловая обработка камня и помол после обработки; помол и обжиг со- вмещены в одном аппарате.

Тепловую обработку гипсового камня можно проводить в варочных котлах, сушильных барабанах и мельницах. Наиболее простым и распро- страненным способом производства строительного гипса является тепло- вая обработка тонкомолотого сырья в гипсоварочном котле периодическо- го действия, который представляет собой стальной барабан (вместимость 12. 15м 3 ), футерованный огнеупорным кирпичом. Внутри котла находятся жаровые трубы и мешалка для перемешивания гипса.

Измельченный в мельнице порошок загружают через загрузочный люк в варочный котел. Топочные газы подогревают днище и стенки котла, про- ходят в жаровые трубы и попадают в дымовую трубу (продолжительность варки 1. 3ч.); при этом двуводный гипс обезвоживается и превращается в полуводный гипс. При температуре 180°С происходит дегидратация гип- сового камня:

Таким образом, строительный гипс состоит в основном из полу- водного гипса. После окончания обжига гипс через выгрузочное устрой- ство поступает в камеру томления и выдерживается в ней в течение

20. 40 мин. для выравнивания состава (дегидратация неразложившегося природного гипса и переход в полугидрат).

Помол гипса после обжига производят в шаровой мельнице.

Производство гипсового вяжущего по совмещенной схеме помола и обжига происходит в мельницах. В мельницах гипсовый камень измельча- ется, мелкие частицы подхватываются потоком горячих дымовых газов, поступающих в мельницу. Частицы, находясь во взвешенном состоянии, обезвоживаются и превращаются в полуводный гипс. В мельницах обеспе- чивается непрерывность работы.

Основные свойства гипса:

· водопотребностъ (нормальная густота);

Тонкость помола характеризуется остатком на сите № 02. Различают грубый, средний и тонкий помол вяжущего. Обозначают каждую группу индексами I, II и III:

· I – грубый помол, остаток на сите не более 23%

· II – средний помол, остаток на сите не более 14%

· III – тонкий помол, остаток на сите не более 2%.

Водопотребностъ гипса определяется количеством воды (в %), необ- ходимой для получения теста заданной подвижности.

Реологические свойства теста оценивают в соответствии с методами его укладки в дело. Диаметр расплыва теста стандартной консистенции на вискозиметре Суттарда (рис.19) должен быть равен (180 ±5) мм. Нормаль- ная густота гипсового теста требует 50. 70% воды по массе вяжущего.

Строительный гипс является быстро схватывающимся и быстротвер- деющим вяжущим веществом. Сроки схватывания определяют на приборе Вика по глубине погружения иглы в гипсовое тесто нормальной густоты. Согласно ГОСТ 125—79 различают следующие группы гипса в зависимо- сти от сроков схватывания:

· А – быстросхватывающийся (начало схватывания не ранее 2

мин, окончание — не позднее 15 мин.);

· Б – нормально схватывающийся (начало схватывания не ранее

6 мин, окончание — не позднее 30 мин.);

· В – медленносхватывающийся (начало схватывания не ранее

20 мин., окончание не нормируется).

При схватывании и твердении гипс расширяется в объеме до 1%. Способность гипса расширяться позволяет применять его без заполнителей (в отличие от других вяжущих), не опасаясь растрескивания изделий от усадки.

Быстрое схватывание затрудняет работу с гипсом. В случае необхо- димости к гипсу добавляют замедлители схватывания в количестве 0,1. 0,55% по массе гипса (животный клей, столярный клей, сульфитно- спиртовая барда и т.д.), при добавлении которых начало схватывания за- медляется до 30 минут (прочность снижается до 10%).

В случае необходимости ускорения схватывания гипса к нему добав- ляют природный гипсовый камень или поваренную соль (1% гипса и 0,5% соли).

Прочность гипса характеризуется маркой (Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25), которую устанавливают по пределу прочности при сжатии образцов-балочек размером 40x40x160 мм, изготов- ленных из теста нормальной густоты и испытанных через 2 ч после затво- рения гипса водой. Балочки испытывают на изгиб до разрушения, а полу- ченные полубалочки испытывают на сжатие. Предел прочности при изгибе соответствующих марок меняется от 1,2 до 8,0 МПа.

Условное обозначение гипсового вяжущего характеризует его ос- новные свойства. Например, гипсовое вяжущее Г-5 БП: нормальнотвер- деющее (Б), среднего помола (П), прочность при сжатии не менее 5МПа.

Свойства строительного гипса:

· белый или светло-серый порошок;

· истинная плотность 2,6. 2,75 г/см 3 ;

· неводостойкий, поэтому прочность гипсовых изделий при ув- лажнении снижается на 40. 60% (их следует применять в помещениях с относительной влажностью воздуха до 60%);

Применение – для изготовления перегородочных плит и панелей, вентиляционных коробов, гипсокартонных листов (сухая штукатурка), акустических плит, приготовления гипсовых и известково-гипсовых шту- катурных растворов, различных архитектурно-декоративных деталей ме- тодом отливки.

При транспортировании и хранении гипсовые вяжущие должны быть защищены от увлажнения и загрязнения.

Высокопрочный гипс – разновидность строительного. Отличается от строительного гипса способом тепловой обработки, которую проводят пу- тём содержания двуводного гипса в автоклаве под давлением пара 0,13 МПа при 124°С в течение 5 часов с последующей сушкой и измельчением в порошок. В результате образуются более крупные кристаллы, обуслов- ливающие высокие прочностные характеристики и меньшую водопотреб- ность. Нормальная густота 40-45%, прочность при сжатии не менее 25-30 МПа. Сроки схватывания сходны с таковыми у строительного гипса.

Применение – в металлургической промышленности для изготовле- ния форм, а также применяют для изготовления архитектурных деталей и строительных изделий повышенной прочности.

Формовочный гипс от строительного отличается более тонким помо- лом и более высокой прочностью (сроки схватывания формовочного гипса должно быть не менее 30 мин.).

Ангидритовый гипс получают при обжиге двуводного гипсового камня при температуре 600-700°С и последующим помолом с добавлением извести и шлака и других активизаторов твердения. По пределу прочности на сжатие (МПа) выпускают четырех марок: 5, 10, 15, 20.

Применение – для кладки и оштукатуривания внутренних стен и из- готовления художественных изделий.

Более водостойкими гипсовыми вяжущими являются полимергипс и гипсоцементно-пуццолановые вяжущие.

Полимергипс в отличие от строительного гипса имеет высокую прочность на сжатие – 30 МПа и большую водостойкость; получают его при смешивании строительного гипса с фенольно-фурфурольной смолой (17-20 %).

Применение – в производстве облицовочных плиток, а также для от- делочных работ в помещениях с повышенной относительной влажностью воздуха.

Гипсоцементно-пуццолановые вяжущие получают на основе полу- водного гипса (40-60%), портландцемента (20-25%) и трепела (10-25%).

Магнезиальные вяжущие вещества

Углекислый газ удаляется из печи естественной или искусственной

тягой. Готовое вяжущее упаковывают в металлические барабаны.

Каустический доломит получают путем обжига при 650-750°С и по- следующего тонкого помола. При обжиге доломит разлагается: МgСО3 СаСO3 = МgО + СО2 + СаСО3.

Углекислый кальций при этом не разлагается, а остается в инертном виде как балласт, поэтому каустический доломит по качеству уступает каустическому магнезиту.

Свойства магнезиальных вяжущих веществ:

· их затворяют не водой, а водными растворами хлористого маг- ния MgCl2 · 6H2O или сернокислого магния;

· твердеют только при положительной температуре более +12°С и сравнительно быстро (начало схватывания не ранее 20 мин, окончание — не позднее 6 ч.);

· у каустического доломита сроки схватывания растянуты (нача-

ло схватывания через 3-10ч, окончание – через 8-20 ч.);

· хорошо сцепляются с органическими заполнителями (древес- ными опилками и стружками), придавая им повышенную стойкость против загнивания, возгорания и истирания;

· являются очень гигроскопичными, неводостойкими материа- лами, поэтому в настоящее время имеют ограниченное применение.

Применение: для изготовления ксилолита (магнезиально-опилочный материал для полов), фибролита (теплоизоляционный материал), штука- турных растворов, искусственного мрамора.

Сырьем для производства жидкого стекла служат чистый кварцевый песок, кальцинированная сода Na2СO3 или сернокислый натрий Na2SO4, реже вторым компонентом является поташ K2СО3.

Подготовленную сырьевую смесь сплавляют в стекловаренных печах при температуре 1300-1400°С в течение 7-10 ч, затем стекломассу быстро охлаждают и она твердеет, распадается на куски (силикат-глыбы). Послед- ние растворяют до жидкого состояния паром (в автоклаве) высокого дав- ления 0,5-0,6 МПа при 150°С. Этот вязкий раствор и называют жидким стеклом (или натриевый силикат Na2O·nSiO2 или калиевый силикат Кa2O·nSiO2).

Качество жидкого стекла характеризуется показателями – модулем и плотностью. Модуль стекла – это отношение количества оксида кремния к оксиду металла. Чем больше модуль, тем выше качество стекла. Для строительных целей используют чаще натриевое стекло модулем 2,5. 3,0, калиевое – модулем 3. 4 применяют реже.

· плотность 1300. 1500 кг/м 3 ;

· твердение происходит только на воздухе вследствие высыха- ния и выделения аморфного кремнезема nSiO2. Процесс твердения можно ускорить, добавив катализатор – кремнефтористый натрий.

Применение: в строительстве – для получения силикатных огнеза- щитных красок, для защиты природных каменных материалов от выветри- вания, для уплотнения (силикатизации) грунтов, для получения кислото- упорного цемента и бетона.

Твердение кислотоупорного цемента происходит достаточно быстро в воздушно-сухих условиях при температуре воздуха не менее +10°С: на- чало схватывания наступает в зависимости от количества кремнефтористо- го натрия через 20-60 мин., конец – не позднее 6 ч. Растворы и бетоны, приготовленные на кислотоупорном цементе, обладают высокой стойко- стью к большинству минеральных и органических кислот, но теряют проч- ность в воде и разрушаются в едких щелочах. Предел прочности при сжа- тии стандартами не нормируется, но бетоны, изготовленные на этом це- менте, имеют прочность при сжатии до 60 МПа.

Применение – для изготовления стойких к действию кислот замазок, растворов и бетонов, для футеровки химической аппаратуры, возведения башен, резервуаров и других сооружений химической промышленности.

Внимание! При работе с цементом, содержащим ядовитое вещество – кремнефтористый натрий, необходимо строго соблюдать правила техники безопасности, не допуская попадания порошка в дыхательные пути и на слизистые оболочки.