какие гильзы лучше для камаза

Гильза с поршнем КАМАЗ: сердце камского дизеля

Один из главных узлов двигателя — цилиндро-поршневая группа, в которой происходят основные процессы, обеспечивающие работу силового агрегата. О назначении, конструктивных особенностях и существующих сегодня типах поршневой группы дизелей КАМАЗ, а также об их обслуживании и ремонте — читайте в статье.

Назначение цилиндро-поршневой группы

Цилиндр (а точнее — его гильза) и поршень — одни из ключевых деталей любого двигателя внутреннего сгорания. Эти детали решают несколько задач:

Цилиндр и поршень образуют пару, которая индивидуально подобрана и в ходе работы двигателя прирабатывается — этим достигаются наилучшие режимы и эффективность работы всего двигателя. Поэтому проектированию и изготовлению цилиндров и поршней, в том числе и в двигателях автомобилей КАМАЗ, уделяется большое внимание.

Типы, модели, характеристики поршневой и гильз дизелей КАМАЗ

На автомобили КАМАЗ устанавливаются «родные» дизельные двигатели КАМАЗ 740 различных модификаций, имеющих экологические классы от «Евро-1» до «Евро-5» (однако наибольшее распространение получили моторы до «Евро-3»). Все это V-образные 8-цилиндровые дизели мощностью от 240 до 400 л.с., построенные на одной компонентной базе.

Все КАМАЗовские силовые агрегаты имеют гильзы цилиндров «мокрого» типа — они устанавливаются в блок и непосредственно омываются охлаждающей жидкостью. Внутренний диаметр гильзы — 120 мм. Соответственно, двигатели имеют одинаковые по конструкции поршни с внешним диаметром чуть менее 120 мм.

Гильзы и поршни делятся на группы по назначению и особенностям конструкции.

По назначению поршневые группы делятся на большое число типов:

Гильзы делятся на группы по материалу изготовления:

Поршни можно разделить на 4 группы по двум конструктивным решениям:

Наконец, все гильзы и поршни КАМАЗ выпускаются в четырех исполнениях, детали разного исполнения маркируются индексами 10, 20, 30 и 40. Детали разных исполнений отличаются геометрическими размерами, главным образом — длиной, что обеспечивает необходимый вылет поршня из цилиндра и ремонт поршневой группы при ее износе.

Все гильзы и поршни двигателей КАМАЗ независимо от назначения имеют принципиально одинаковую конструкцию.

Конструкция и особенности установки гильз и поршней дизелей КАМАЗ

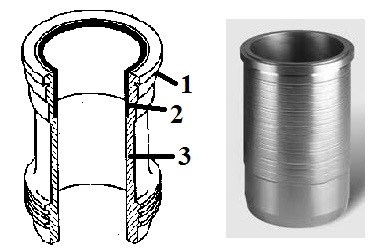

Как уже было сказано, в двигателях КАМАЗ применяются «мокрые» гильзы из легированного чугуна. Они изготавливаются метолом центробежного литья, затем дополнительно подвергаются механической и термической обработке. Гильза имеет переменный профиль, который обеспечивает правильную его установку в блок. Гильза устанавливается в специальные расточки блока, для удобной вставки нижняя часть детали выполнена на конус. В верхней части гильзы выполнен опорный бурт, который упирается в блок и обеспечивает центровку детали. Под буртом выполнена канавка для укладки резинового уплотнительного кольца.

Гильза в блоке удерживается как за счет нижней части и бурта, так и за счет усилия, создаваемого головкой блока цилиндров (напомним, что в двигателях КАМАЗ головки индивидуальные для каждого цилиндра). Контакт ГБЦ и верхнего торца гильзы — не прямой, а через два уплотнительных кольца. Одно кольцо вставляется в канаву на нижней плоскости головки, а второе — на уплотнительном бурте гильзы. При этом прокладка между блоком и ГБЦ не заходит на поверхность гильзы.

Благодаря наличию двух уплотнительных колец и прокладки специального профиля обеспечивается необходимый вылет днища поршня из гильзы. Обычно этот вылет составляет 0,6-0,7 мм и при установке новой поршневой группы это всегда следует учитывать.

Поршни двигателя — литые, из алюминиевого сплава, на внешней поверхности обязательно имеют специальное покрытие для приработки. На ранних моделях использовался простой оловянный слой, на современных используются более сложные антифрикционные составы на основе графита и полиамидов. Самая известное покрытие, используемое на КАМАЗовских поршнях — американский состав Molykote.

Поршни имеют сложную конфигурацию. В верхней части (головка) деталь имеет цилиндрический профиль, здесь выполнены три канавки под установку поршневых колец. В нижней части (юбка) поршень переходит в эллипс, причем его большая ось перпендикулярна оси пальца. Внутри поршня отлиты две бобышки, в которых выполнены соосные отверстия для установки пальца. На поверхностях отверстий также имеются канавки для установки стопорных колец.

Днище поршня — плоское, в его центре выполнена фигурная камера сгорания. Эта камера может быть двух типов — с рассекателем (с центральным заостренным возвышением), обеспечивающим лучшее перемешивание горючей смеси, или без него. Также по бокам от камеры сгорания имеются выточки для клапанов, необходимость в них обусловлена тем, что ГБЦ двигателей КАМАЗ плоская и клапаны при открытии опускаются ниже плоскости днища поршня.

В верхнем поясе поршня выполнены три канавки — под 2 компрессионных и 1 маслосъемное кольцо. Канавка верхнего кольца может быть выполнена в усиленной вставке из нирезиста — чугуна, легированного никелем. Компрессионные кольца — чугунные, имеют хромированную поверхность и трапециевидное сечение. Маслосъемное кольцо — неразъемное, коробчатого типа с пружинным расширителем, также изготавливается из чугуна и хромируется. В канавке под маслосъемное кольцо предусмотрен ряд отверстий для слива масла в поддон двигателя.

Поршень устанавливается на шатун с помощью полого стального пальца, который может проворачиваться. Палец имеет длину 95 мм и внешний диаметр 45 мм. В верхней головке шатуна палец вставляется в биметаллическую втулку (с рабочей бронзовой поверхностью), в нижней головке шатуна устанавливаются съемные вкладыши.

Вопросы ТО, ремонта и замены гильз и поршней

Обслуживание и ремонт поршневой группы силовых агрегатов КАМАЗ различных моделей и экологических классов должно производиться согласно инструкциям и рекомендациям производителя. Здесь же отметим ряд ключевых моментов, на которые следует обратить внимание при ремонте любых моторов камских грузовиков.

Демонтаж поршней и цилиндров рекомендуется выполнять при полностью разобранном двигателе — со снятым поддоном и ГБЦ. Поршень в этом случае выдавливается вверх, что безопасно для двигателя и деталей, которые затем могут быть использованы вновь. Однако в случае замены гильзы вынуть ее можно проще, для этого в гильзу плотно вбивается деревянная чурочка, а затем проворачивается коленвал — поршень надавит на чурочку снизу и выдавит ее вместе с гильзой. Такой способ не щадит детали, поэтому прибегать к нему стоит только в крайних случаях.

При ремонте и замене поршневой группы важное значение имеет подбор поршней и гильз — они должны быть одной группы исполнения, иначе невозможно будет установить правильный вылет поршня. Также необходимо подбирать соответствующие поршневые кольца и уплотнительные кольца.

Наконец, при ТО двигателя периодически требуется проверять зазоры между поршневыми кольцами и канавками, в замках колец, между поршнем и гильзой и между другими деталями. При чрезмерном увеличении зазоров изношенные детали заменяются на новые.

При грамотной эксплуатации дизеля, своевременном обслуживании и ремонте поршневая группа двигателя КАМАЗ будет работать надежно, помогая грузовику решать самые сложные задачи.

При замене поршневой посоветовали под гильзу поставить силиконовые белые кольца

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Помогите,нужна помощь!При замене поршневой посоветовали под гильзу поставить силиконовые белые кольца.При забивании гильз срезает по всему диаметру эти кольца.Срезает конечно не сильно,но доверия нет.При установке этих колец в блок они держатся свободно.Что лучше силиконовые или резиновые кольца под гильзу?

Ставьте вы родные резиновые и не парьтесь, и гильзы должны садится от не сильных ударов ручкой молотка а не забиваться. Кольца и гильзу легонько смазать литольчиком перед посадкой.

В блок резиновые, смазать маслом и вращательными движениями усаживать гильзы, а силикон положить сверху гильзы под головку. Силиконовые кольца под головкой не дают гильзе идти в верх.

силикон положить сверху гильзы под головку.

маслом. консистентную смазку в подобных случаях не применяйте.

Во всех инструкциях написано что маслом мазать, но практика показывает что литол или солидол, только не накладывать а мазать лишь бы жирной гильза была.

должны садится от не сильных ударов ручкой молотка а не забиваться.

Лучше длинной шпилькой без ударов.

маслом. консистентную смазку в подобных случаях не применяйте.

Во всех инструкциях написано что маслом мазать, но практика показывает что литол или солидол, только не накладывать а мазать лишь бы жирной гильза была.

Вот как раз моя практика показала, что из-за литола ( солидола и т.д. ) при установке гильзы срезает уплотнительное кольцо. А при использовании масла такого нет.

Канавки и сами кольца должны быть сухими.Мажется только сама гильза и легкими ударами кувалдочки через проставку из дерева подаем вниз чильзу.Кольза не заворачивает и не режет.

Взять чужое не проблема,главное своё не забыть.

Мужики спасибо за советы.Сегодня пообщался с одним мотористом,чтобы кольца плотно садились в блок их нужно руками немного растянуть.Сегодня раньше приехал с работы и занялся дальше ремонтом,попробовал растянуть кольца и они легли в канавки плотно,смазал кольца литолом,а гильзу облил маслом и гильзы вошли от нажатия двумя руками.Для пробы вставлял кольца,которые входят в комплект ЦПГ они тоже свободно болтались в блоке.

Строение автомобиля

На двигателях автомобиля КАМАЗ установлены съемные гильзы цилиндров. Когда гильза цилиндров установлена, то между внутренними стенками блока цилиндров и гильзами образуется пространство, которое называется рубашкой охлаждения двигателя – такие гильзы называются мокрыми гильзами цилиндров. Гильзы цилиндров КАМАЗ-740 имеют диаметр 120 мм, и массу 5 кг.

Гильзы цилиндров КамАЗ-740 выполнены тонкостенными (толщина стенок гильзы цилиндра составляет 13,5 мм.). Отливаются гильзы цилиндров КАМАЗ из сверхпрочного чугуна, что придает детали высокую износостойкость.

К сожалению, Камский завод по производству грузовых автомобилей не производит поршней ремонтных размеров, поэтому при ремонте двигателя изношенные гильзы цилиндров просто выбраковываются. Правда существует много ремонтных предприятий, где восстанавливают и ремонтируют гильзы цилиндров КАМАЗ, что существенно экономит расход металла. Для восстановления гильз цилиндров двигателя применяют метод пластинирования.

Восстановление гильз цилиндров КАМАЗ пластинированием:

Подготовка гильз цилиндров КАМАЗ под облицовку пластинами.

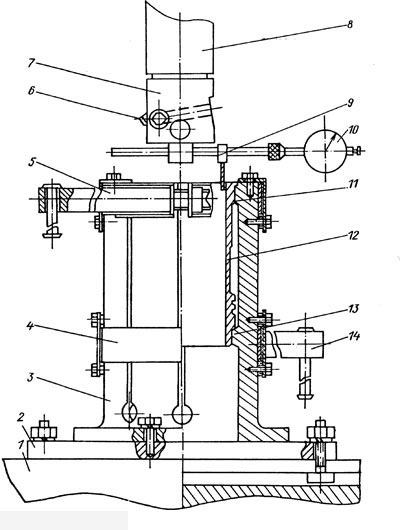

Подготовка гильз цилиндров КАМАЗ под облицовку пластинами подразумевает расточку гильзы под запрессовку пластин. Расточка гильз цилиндров проводится с помощью эльборового резца на специальном алмазно-расточном станке. Расточка гильзы цилиндров другими резцами будет очень трудоемка и нецелесообразна.

При подаче 0,03 мм/об. обеспечивается шероховатость поверхности Ra 0,16—0,32 мкм.

Гильза цилиндра КАМАЗ.

1 – бурт; 2 – сухая вставка; 3 – сменная мокрая гильза.

Восстановление деталей цилиндро-поршневой группы и шатунно-кривошипного механизма КамАЗ

Подробно рассмотрим процесс восстановления деталей цилиндро-поршневой группы и шатунно-кривошипного механизма.

Восстановление гильз цилиндров

Гильзы цилиндров двигателей КамАЗ съемные. После установки гильз цилиндров в блок между стенками гнезд цилиндров и внутренними стенками блока цилиндров образуется водяная ашка, поэтому гильзы цилиндров называются мокрыми. От гильз цилиндров ЯМЗ-238 они отличаются диаметром цилиндра (КамАЗ-740—120 мм; ЯМЗ-238—130 мм) и массой (гильза цилиндров КамАЗ-740 имеет массу 5 кг, ЯМЗ-238—8 кг).

Гильзы цилиндров КамАЗ-740 тонкостенные. Толщина их стенок 13,5 мм. Они отлиты из специального высокопрочного чугуна и, как показал анализ результатов эксплуатации, отличаются высокой износостойкостью.

При поступлении двигателей в углубленный текущий и капитальный ремонты гильзы цилиндров имеют максимальный износ внутреннего диаметра не более 0,2 мм. Величина износа цилиндров двигателя КамАЗ-740 значительно меньше величин износов других дизельных и карбюраторных двигателей.

Поршни отлиты из высокопрочного алюминиевого сплава. Они имеют вставку из жаропрочного чугуна под верхнее компрессионное кольцо и коллоидно-графитовое покрытие юбки. На поршне расположены одно маслосъемное и 2 компрессионных кольца. Рабочая поверхность верхнего компрессионного кольца покрыта тонким слоем хрома, нижнего — молибдена. Маслосъемное кольцо имеет коробчатое сечение. Между маслосъемным кольцом и канавкой поршня установлен витой пружинный расширитель. Рабочая поверхность маслосъемного кольца хромирована. Камское объединение по производству большегрузных автомобилей поршни ремонтного размера не выпускает.

При поступлении в капитальный ремонт поршни имеют износ канавки под верхнее компрессионное кольцо. После восстановления канавок 40—50 % поршней от общего количества пригодны для повторного использования. Поршневые кольца подлежат 100 %-й замене.

В связи с тем, что Камское объединение по производству большегрузных машин не выпускает поршни ремонтного размера, при ремонте двигателей изношенные гильзы цилиндров выбраковываются, что ведет к нерациональному расходу металла. На многих ремонтных предприятиях успешно применяется восстановление изношенных гильз цилиндров двигателей КамАЗ-740 пластинированием.

Основные операции технологического процесса восстановления гильз цилиндров пластинированием следующие:

Подготовка гильз цилиндров под облицовку пластинами заключается в их расточке под запрессовку свернутых пластин. Расточка гильз цилиндров производится эльборовым резцом на алмазно-расточном станке модели 278Л в специальном приспособлении, показанном на рис. 42. Способ восстановления гильз цилиндров стал возможен только благодаря применению для расточки гильз резцов из эльбора, так как обработка внутренней поверхности высокопрочного чугуна гильзы обычными резцами с твердосплавными пластинами ВК-3 затруднена.

Рис. 42. Приспособление для центровки и закрепления гильзы цилиндров на столе расточного станка конструкции Е. А. Алешкина:

1 — стол станка; 2 — опорная плита приспособления; 3 — приспособление для центровки и закрепления гильзы цилиндров; 4 — нижний пояс зажима гильзы цилиндров; 5 — верхний пояс зажима гильзы цилиндров; 6 — резец; 7 — шпиндельная головка; 8 — шпиндель; 9 — ножка индикаторного приспособления совмещения оси гильзы цилиндров с осью шпинделя; 10 — индикатор приспособления; 11 — верхний посадочный поясок приспособления; 12 — гильза цилиндров; 13 — нижний посадочный поясок приспособления; 14 — стяжной винт пояса с рукояткой

Режимы резания при обработке гильз эльборовыми резцами следующие: скорость резания v — 70—90 мм/мин; подача s — 0,03 мм/об; глубина резания tp — 0,015—0,2 мм. При подаче 0,04 мм/об обеспечивается шероховатость поверхности Ra 0,16—0,32 мкм.

Затраты времени на растачивание отверстий гильз цилиндров двигателя КамАЗ-740 следующие:

Сущность изготовления пластин состоит в подборе стальной ленты для резки ее на мерные пластины, выборе толщины пластин, определении натяга при запрессовке и усилия запрессовки, определении длины пластин, раскрое стальной ленты на мерные куски, резке стальной ленты на мерные пластины и шлифовании кромок пластин.

Для изготовления пластин применяется холоднокатаная лента из углеродистой стали марок У8А и У10А. Геометрические размеры пластин в зависимости от технологического диаметра цилиндров после их расточки представлены в табл. 20.

Нижняя граница толщины пластин выбирается исходя из обеспечения максимальных свойств упругости: выход за верхнюю границу толщины затрудняет установку сменных пластин и увеличивает расход материала. Для восстановления гильз цилиндров двигателя КамАЗ рекомендуется толщина пластин 0,6 мм.

Облицовка внутренней поверхности гильз цилиндров пластинами осуществляется путем свертывания пластин в цилиндр в матрице и перемещения ее из матрицы в гильзу цилиндров штоком гидравлического пресса. Ввод пластины в гильзу цилиндров производится в напряженном состоянии за счет ее упругости и натяга.

Величина натяга при запрессовке в гильзу цилиндров КамАЗ-740, имеющей внутренний диаметр гильзы 120 мм, составляет 0,18—0,20 мм.

Рис. 43. Гильза цилиндров КамАЗ-740, восстановленная пластинами под номинальный размер

Рис. 44. Геометрические размеры гильзы цилиндров КамАЗ-740, восстановленной под номинальный размер:

Д1, Д2, Т — посадочные поверхности гильзы цилиндров; 1 — гильза цилиндров; 2 — верхний пояс, изготовленный из пластины; 3 — нижний пояс

20. Геометрические размеры пластин для восстановления гильз цилиндров КамАЗ-740, мм

| Толщина пластин | Технологический диаметр цилиндра | Длина пластин (заготовки) | Припуск на шлифование | Длина пластин для восстановления |

| 0,5 | 120,93 | 379,3 | ± 0,01 | 378,75 |

| 0,55 | 121,09 | 379,3 | ± 0,01 | 379,01 |

| 0,57 | 121,11 | 379,3 | ±0,01 | 379,05 |

| 0,6 | 121,17 | 379,3 | ±0,01 | 375,0 |

Удерживаются пластины на внутренней поверхности гильзы цилиндров за счет сил трения, возникающих вследствие их напряженного состояния.

Обработка гильз цилиндров после облицовки заключается в том, что гильзы цилиндров хонингуются на хонинговальном станке для того, чтобы снять заусеницы, которые могут образоваться при запрессовке пластин. При этом на поверхность пластины наносятся риски хонинговальными брусками для улучшения смазки внутренних поверхностей гильз цилиндров. Время хонингования составляет 1—2 мин.

После обработки восстановленные гильзы цилиндров должны отвечать следующим техническим условиям:

Гильза цилиндров двигателя КамАЗ-740, восстановленная под номинальный размер пластинированием, представлена на рис. 43, а геометрические ее размеры — на рис. 44.

Экономический эффект восстановления гильз цилиндров двигателей КамАЗ-740 облицовкой внутренней поверхности стальными пластинами составляет 8,2 р. на одну гильзу и дает при ремонте одного комплекта гильз экономию металла около 80 кг.

Поршни при поступлении в капитальный ремонт двигателей имеют незначительный износ юбки и канавок под кольца. После дефектации около 50 % поршней возможно использовать повторно после проточки канавки под верхнее компрессионное кольцо под размер колец от двигателя трактора марки СМД.

Поршневые пальцы изнашиваются по наружному диаметру и восстанавливаются под размер отверстий в поршне хромированием.

Восстановление маховика

Маховик изготовлен из серого специального чугуна. Он закрепляется на заднем торце коленчатого вала и фиксируется двумя штифтами. На маховик в горячем состоянии напрессовывается зубчатый венец. Характерной особенностью маховика является наличие приливов, которые показаны на рис. 47.

Характерные дефекты маховика:

27. Технические условия на контроль, сортировку и восстановление маховика в сборе

Материал: маховика — чугун серый СЧ 21-40; обода зубчатого — сталь 35; втулки сталь 35

Твердость: маховика — НВ 200 — 241; обода зубчатого — НВ 167—212

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Обломы или трещины на маховике более 2 мм | Магнитный дефектоскоп | — | — | Браковать |

| 1 | Трещины глубиной до 2 мм, износ, риски, задиры на рабочей поверхности | Осмотр визуальный | Др = 76±0,1 | Др = 7 6,1 | Шлифовать до устранения дефектов |

| 2 | Износ пазов в шипах | Калибр 60,15 | 60+0,06 | 60,15 | Наплавить и прошлифовать |

| 3 | Обломы, трещины на зубчатом ободе | Осмотр визуальный | — | — | Заменить зубчатый обод |

| 4 | Ослабление посадки установочной втулки маховика | Проверить посадку легкими ударами медного молотка | — | — | Заменить втулку |

| 5 | Износ установочной втулки по наружному диаметру dB | Скоба 51,98 | 52 | 51,98 | То же |

| 6 | Износ отверстия под установочную втулку | Пробка 51,97 | 52 | 51,97 | Восстановить осталиванием |

| 7 | Износ зубьев по длине l3 зубчатого обода | Эталон замера длины зуба | 20-0,26 | — | Заменить обод при длине зуба меньше эталона |

Рис. 47. Маховик коленчатого вала двигателя КамАЗ-740

Дефектация, восстановление и сортировка маховиков производятся в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление маховика представлены в табл. 27.

Дефекты маховиков устраняются следующим образом. Износ, риски, задиры, трещины глубиной до 2 мм на рабочей поверхности устраняются шлифованием на плоскошлифовальном станке. Изношенные пазы наплавляются, после чего шипы шлифуются. Зубчатый обод, имеющий обломы, трещины и износ зубьев, с маховика спрессовывается и вместо него напрессовывается новый. При обломах, трещинах маховики выбраковываются.

Восстановление шатунов

Шатуны двигателей КамАЗ штампованные, изготавливаются из стали и имеют двутавровое сечение. Они имеют отличительную конструкцию от шатунов других марок двигателей — верхняя головка конусная. Конусные втулки в верхнюю головку устанавливаются после охлаждения в жидком азоте до температуры —160…—180 °С (для более легкой установки). При изготовлении шатуны окончательно обрабатываются в сборе с крышками нижних головок, поэтому крышки шатунов невзаимозаменяемые. Шатун и его крышка не должны разукомплектовываться. Для предотвращения этого их клеймят на заводе-изготовителе. На крышке шатуна и на шатуне выбит порядковый номер цилиндра. Крышки шатунов крепятся болтами к нижней головке шатуна.

Характерные неисправности шатунов:

Материал: шатуна — сталь 40ХН2МА; болта — сталь 40ХНМА; втулки — бронза Бр. ОС 10-10

Твердость: шатуна — НВ 245—285; болта — HRC 35—38

21. Технические условия на контроль, сварку и восстановление шатунов в сборе (без втулки)

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефекта | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Трещины | Магнитный дефектоскоп | — | — | Браковать |

| 1 | Изгиб или скручивание шатуна на длине lш (225±0,03) мм | Приспособление для проверки шатунов | Непараллельность осей А и Б не более 0,04 мм; отклонение осей в плоскости не более 0,08 мм | Править на приспособлении для правки шатунов | |

| 2, 3 | Деформация или износ отверстий в головках шатуна: | Пневмокалибр, нутромер 50-100 | Верхнюю втулку выпрессовать. Вместо нее запрессовать новую | ||

| нижней D1 | 84,995^0,021 | 85,02 | |||

| верхней D2 | 49^+0,016 | 49,02 | |||

| 4 | Изменение расстояния между осями верхней и нижней головок lш | Калибр 224,90 | 225^+-0,03 | 224,90 | Нижнюю головку шатуна восстановить осталиванием |

| 5 | Износ торцов нижней головки шатуна | Скоба 33,20 | 33 | 33,20 | Торцы нижней головки подвергаются осталиванию |

| 6 | Износ болтов и отверстия под болты | Скоба 12,22 | 12,2 | — | Заменить болты |

| Пробка 12,33 | 12,2^-0,027 | 12,33 | |||

Рис. 45. Контроль изгиба и скручивания шатуна и расточка фигурной втулки в верхней головке:

а — контроль изгиба и скручивания шатуна в приспособлении: 1 — рукоятка выталкивателя; 2, 13 — индикаторы для определения и измерения скручивания стержня шатуна; 3, 12 — ограничители для контрольной оправки при измерении скручивания стержня шатуна; 4 — плита для крепления измерительных приборов; 5, 11 — горизонтальные кронштейны; 6 — ползун; 7 — механизм вертикального перемещения и фиксации плиты; 8 — индикатор для измерения длины шатуна; 9 — индикатор для измерения изгиба стержня шатуна; 10 — контрольная оправка; 14 — базовая оправка; 15, 18 — контрольные упоры для грубой проверки скручивания шатуна; 16, 20 — кронштейны с отверстиями для базовой оправки; 17 — призма-шаблон для измерения ширины нижней головки шатуна; 19 — контрольный (эталонный) шатун; б — удаление фигурной втулки в верхней головке шатуна (расточка после запрессовки новой втулки): 1 — шпиндель станка с резцом; 2 — пневматический зажим нижней головки шатуна; 3 — шатун; 4 — упорная плита крепления шатуна; 5 — призма верхней головки шатуна; 6 — верхняя головка шатуна; 7 — регулировочный винт призмы

Технические условия на контроль, сортировку и восстановление шатунов представлены в табл. 21.

Восстановление шатунов начинается с контроля наличия изгиба и скручивания на приспособлении, показанном на рис. 45, а. Шатуны, имеющие изгиб или скручивание, подвергаются правке под прессом. После правки шатуны подвергаются повторному контролю на приспособлении. Контроль осуществляется по эталонному шатуну. Эталонный шатун устанавливается в приспособление и все индикаторы выставляются на «0». После этого эталонный шатун снимается и на его место помещается испытуемый. По отклонению стрелок на индикаторах определяются изгиб или скручивание шатуна.

Восстановление постелей нижней головки шатунов производится осталиванием в проточном электролите на специальной установке.

Втулки верхней головки шатуна заменяются новыми. Удаление фигурной втулки верхней головки шатуна производится на расточном станке, как показано на рис. 45, б.

Вместо удаленной втулки специальным приспособлением на прессе запрессовывается новая фигурная втулка.

Расточка отверстий во втулке верхней головки после ее запрессовки и постели нижней головки шатуна после осталивания производится одновременно на специальном двухшпиндельном расточном станке. При этом между осями верхней и нижней головок шатуна обеспечивается межосевое расстояние (225±0,03) мм в соответствии с техническими условиями, указанными в табл. 21.

Замена вкладышей после восстановления коленчатого вала

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемые. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Камское объединение выпускает десять ремонтных размеров вкладышей. Это позволяет восстанавливать шейки коленчатого вала шлифованием под ремонтный размер. Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке цилиндров и шатуне нанесены на тыльной стороне вкладыша.

Размеры шатунных и коренных шеек коленчатого вала представлены в табл. 25 и 26.

Размеры шеек коленчатого вала и гнезда в блоке цилиндров должны соответствовать ремонтным размерам вкладышей. Перед установкой коленчатого вала в блок цилиндров рабочая поверхность вкладышей коренных подшипников и коренные шейки коленчатого вала смазываются чистым дизельным маслом, упорные полукольца коленчатого вала устанавливаются в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. При правильной сборке подшипников вал должен свободно проворачиваться от усилия руки, а осевой зазор в упорном подшипнике должен быть 0,050—0,215 мм. Увеличение длины задней коренной шейки компенсируется подбором полуколец ремонтного размера.

25. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,50 | 85,0 | 740.1004058 | 94,5 | 100,0 | 740.1005170 |

| Р1 79,50—85,0 | (1005171) | ||||

| Р1 94,50—100,0 | |||||

| 79,00 | 85,0 | 740.1004058 | 94,0 | 100,0 | 740.1005170 |

| Р2 79,00—85,00 | (1005171) | ||||

| Р2 94,00—100,0 | |||||

| 80,00 | 85,5 | 740.1004058 | 95,0 | 100,5 | 740.1005170 |

| Р3 80,00—35,00 | (1005171) | ||||

| РЗ 95,00—100,5 | |||||

| 79,50 | 85,5 | 740.1004058 | 94,5 | 100,5 | 740.1005170 |

| Р4 79,50—85,5 | (1005171) | ||||

| Р4 94,50—100,5 | |||||

| 79,00 | 85,5 | 740.1004058 | 94,0 | 100,5 | 740.1005170 |

| Р5 79,00—85,0 | (1005171) | ||||

| Р5 94,00—100,5 | |||||

| 78,50 | 85,0 | 740.1004058 | 93,50 | 100,0 | 740.1005170 |

| Р6 78,50—85,00 | (1005171) | ||||

| Р6 93,50—100,0 | |||||

| 78,00 | 85,0 | 740.1004058 | 93,0 | 100,0 | 740.1005170 |

| Р7 78,00—85,0 | (1005171) | ||||

| Р7 93,00—100,0 | |||||

26. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,95 | 85,0 | 740.1004058 Р1 79.95 | 94,95 | 100,0 | 740.1005170 Р1 94,95 |

| 740.1005171 Р1 94,95 | |||||

| 79,75 | 85,0 | 740.1004058 Р2 79,75 | 94,75 | 100,0 | 740.1005171 Р2 94,75 |

| 740.1005171 Р2 94,75 | |||||

| 79,50 | 85,0 | 740.1004058 РЗ 79,50 | 94,50 | 100,0 | 740.1005170 Р3 94,50 |

| 740.1005171 Р3 94,50 | |||||

Конструктивные особенности и дефекты коленчатых валов

Коленчатый вал изготовлен горячей штамповкой из стали 42ХМФА-Ш. Он имеет 5 коренных опор и 4 шатунные шейки. В шатунных шейках имеются закрытые заглушки и внутренние полости для центробежной очистки масла. На носке коленчатого вала установлена шестерня привода масляного насоса, на хвостовике — распределительная шестерня в сборе с маслоотражателем. От осевых смещений вал фиксируется четырьмя сталеалюминиевыми полукольцами, которые устанавливаются в выточке задней коренной опоры. Хвостовик коленчатого вала уплотняется резиновым самоподвижным сальником.

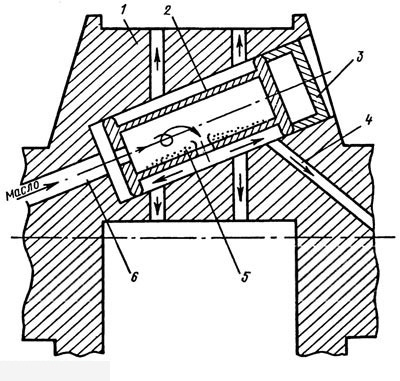

Для улучшения работы системы смазки в шатунных шейках коленчатых валов последних выпусков устанавливаются втулки для центробежной очистки масла, как показано на рис. 46.

Рис. 46. Схема установки втулок для центробежной очистки масла внутри коленчатого вала:

1 — шатунная шейка коленчатого вала; 2 — бронзовая втулка; 3 — заглушка; 4, 6 — масляные каналы; 5 — отстой

Заглушки коленчатого вала при капитальном ремонте подлежат 100 %-й замене. Извлекаются они из своих гнезд перед мойкой коленчатого вала специальным съемником.

Коленчатые валы при поступлении в углубленный текущий или капитальный ремонт могут иметь следующие дефекты:

Технические условия на контроль, сортировку и восстановление коленчатых валов и противовесов

Дефектация, восстановление коленчатых валов и контроль их после восстановления осуществляются на основании технических условий. Технические условия на контроль, сортировку и восстановление коленчатого вала представлены в табл. 22, а противовесов — в табл. 23.

Материал: сталь 42ХМФА-Ш

Твердость шеек: HRC 60

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Обломы и трещины | Дефектоскоп | Браковать | ||

| 1 | Изгиб вала | Стенд контроля прогиба | Биение средней коренной шейки не более 0,03 мм | Править при биении более 0,03 мм | |

| 2 | Увеличение длины шатунных шеек | Калибр 67,5 | 67+0,12 | 67,5 | Браковать при увеличении длины более 67,5 мм |

| 3 | Износ шатунных шеек dш | Скобы | — | — | Шлифовать шатунные шейки под ремонтный размер |

| Уменьшение диаметров шеек меньше номинального | Скоба 79,98 | 30-0,013 | 79,98 | ||

| 4, (1, 5, 16, 17) | Износ коренных шеек dк | — | — | — | Шлифовать коренные шейки под ремонтный размер |

| Уменьшение диаметров шеек меньше номинального | 94,98 | 95-0,015 | 94,98 | — | |

| 6 | Износ шейки под противовес передней шестерни привода масляного насоса | Скоба 125,07 | 125 | — | — |

| 7 | Вмятины и забоины на направляющем штифте | Осмотр | — | — | Заменить штифт |

| Ослабление посадки направляющего штифта | Проверить посадку легкими ударами медного молотка | — | — | То же | |

| Износ отверстия под направляющий штифт | Пробка 11,99 | 12 | 11,99 | Обработать под ремонтный размер | |

| 8 | Износ шпоночного паза под противовес и шестерню привода масляного насоса | Калибр 6,00 | 6 | 6,0 | Обработать под ремонтный размер 6 |

| 9 | Нарушение взаимного углового расположения относительно 1-й шатунной шейки: | Приспособление для проверки углового расположения шатунных шеек | — | — | Браковать при угловом расположении более +25° |

| 2-й шатунной шейки | 90° ± 10° | — | — | ||

| 3-й шатунной шейки | 180° ± 10° | — | — | ||

| 10 | Изменение радиуса кривошипа г | Приспособление для замера радиуса | 60^+0,05 | — | Браковать при радиусе меньше 60,2 мм |

| 11 | Риски, задиры или износ шейки под манжету | Скоба 104,7 | 105^-0,14 | 125,07 | Шлифовать до устранения рисок и задиров |

| — | 104,70 | ||||

| 12 | Износ шпоночного паза под противовес задний и шестерню распределительную | Калибр 8,00 | 8 | 8,00 | Обработать под ремонтный размер 8,5 |

| 13 | Износ отверстия под подшипник первичного вала коробки передач | Пробка 52,01 | 52 | 52,01 | Поставить втулку |

| 14 | Биение заднего торца коленчатого вала | Индикаторное приспособление | — | — | Шлифовать поверхность шейки 15 до устранения биения |

| 15 | Увеличение длины задней коренной шейки, риски и задиры на упорной поверхности | Калибр 36,55 | 36,2^+0,05 | 36,55 | Отработать до выведения следов износа; при сборке ставить упорные кольца ремонтного размера |

Твердость противовеса: НВ 167—212

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Обломы или трещины | Магнитный дефектоскоп, осмотр | — | — | Браковать |

| 1 | Износ отверстия под шейку коленчатого вала | Пробка 125,03 | 125^0,01 | 125,03 | Осталивание |

| 2 | Износ шпоночного паза b | Калибр 6,0 | 6 | 6,10 | Заварить электродуговым способом; фрезеровать шпоночный паз |

Технологический процесс восстановления коленчатых валов

Технологический процесс восстановления коленчатых валов включает следующие операции: мойку, разборку и дефектацию коленчатого вала; проверку биения по средней шейке; правку коленчатого вала на прессе (при необходимости); установку пробок в отверстия масляных каналов вместо заглушек; шлифование коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса кривошипа; полирование коренных и шатунных шеек и сборку коленчатого вала.

Разборка коленчатого вала включает следующие операции:

Правка коленчатого вала производится на прессе при наличии изгиба вала более 0,05 мм. Для правки вал устанавливается на призмы крайними коренными шейками, средняя шейка устанавливается под штоком гидравлического пресса таким образом, чтобы прогиб вала находился в верхней части (под штоком пресса). Контроль осуществляется с помощью индикаторного приспособления. На среднюю шейку устанавливается призма со сферическим углублением для предохранения от повреждения шейки вала, и усилием пресса вал прогибается на величину, превышающую изгиб вала в 10 раз.

Шейки коленчатого вала шлифуются на круглошлифовальных станках ЗА432. Режимы шлифовки коренных и шатунных шеек коленчатого вала приведены в табл. 24.

Порядок шлифования следующий. В первую очередь шлифуются коренные шейки после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются шатунные шейки. Для шлифования шатунных шеек коленчатый вал на станке устанавливается в центросместителях, обеспечивающих смещение оси вала на величину радиуса кривошипа, который имеет размер (604+-0,5) мм, и совмещение осей шатунных шеек с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для шлифования следующей шейки вал поворачивается на угол 90°.

В процессе шлифования шеек производится контроль их размеров и радиуса кривошипа. Все коренные и шатунные шейки шлифуются под один ремонтный размер.

После шлифования шейки подвергаются полировке в течение 1 мин на полировальных станках полировальной лентой ЭБ220 или пастой ГОИ № 10.

Восстановленные коленчатые валы поступают на сборку.

Шестерни привода масляного насоса из-за ненадежного его крепления могут иметь следующие дефекты: обрыв шестерни, накрен на зубьях, выкрашивание зубьев. Шестерни, имеющие указанные выше дефекты, заменяются новыми.

Противовесы подвергаются осмотру на магнитном дефектоскопе и контролю жестким мерительным инструментом. Противовесы, имеющие обломы или трещины, выбраковываются; имеющие износ отверстий под шейки вала восстанавливаются осталиванием (железнением). Изношенные пазы под шпонку завариваются электродуговой сваркой и фрезеруются новые.

24. Режимы шлифования коренных и шатунных шеек коленчатого вала