какие геометрические параметры характеризуют ременную передачу

Геометрические параметры передачи

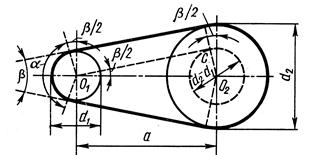

Основными геометрическими параметрами открытой ременной передачи (рис.2) являются: диаметры шкивов d1 и d2, межосевое расстояние

Диаметры шкивов определяются в зависимости от типа привода, передаваеиой мощности и передаточного отношения. Диаметры шкивов плоскоременных и клиноременных передач стандартизованы.

Межосевое расстояние

При геометрическом расчете известными являются

Рис. 2 Геометрические параметры ременной передачи

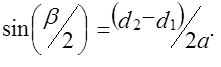

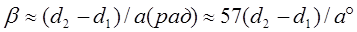

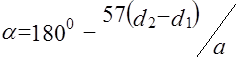

Угол между ветвями ремня находят из треугольника О1СО2:

Учитывая, что

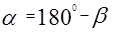

Угол обхвата ремнем малого шкива в градусах:

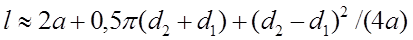

Длина ремня определяется как сумма прямолинейных участков и дуг обхвата:

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

§ 17.2. Основные геометрические соотношения ременных передач

§ 17.2. Основные геометрические соотношения ременных передач

1. Межосевое расстояние а ременной передачи (рис. 17.2) определяется в основном конструкцией привода машины. Рекомендуется:

|

2. Расчетная длина ремня / равна сумме длин прямолинейных участков и дуг обхвата шкивов

|

При наличии сшивки длину ремня увеличивают на Δ/ = = 100. 400 мм.

3. Межосевое расстояние при окончательно установленной длине ремня

Угол обхвата ремнем малого шкива щ = 180° — 2γ.

Из треугольника Οι В02

Практически у не превышает π/6, поэтому приближенно принимают sin γ «γ рад, тогда

Для плоскоременной передачи рекомендуется [αι]^150°, а для клиноременной и поликлиноременной [αι]>120°.

§ 17.3. Силы в передаче

Для создания трения между ремнем и шкивом ремню после установки на шкив создают предварительное натяжение F0. Чем больше Fo, тем выше тяговая способность передачи. В состоянии покоя или холостого хода каждая ветвь ремня натянута одинаково с силой Fo (рис. 17.3, а).

Рис. 17.2. Геометрические параметры ременной передачи

При приложении рабочей нагрузки Γι происходит перераспределение натяжений в ветвях ремня: ведущая ветвь дополнительно натягивается до силы F ι, а натяжение ведомой ветви

уменьшается до F2 (рис. 17.3, б). Из условия равновесия моментов внешних сил относительно оси вращения

где Ft = 2T\/d\ — окружная сила на шкиве.

Общая геометрическая длина ремня во время работы передачи остается неизменной, так как дополнительное удлинение ведущей ветви компенсируется равным сокращением ведомой ветви. Следовательно, насколько возрастает натяжение ведущей ветви ремня, настолько же оно снижается с ведомой, т. е.

Решая совместно уравнения (17.6) и (17.7), получаем

Рис. 17.4. К определению нагрузки на валы ременной передачи

где А — площадь сечения ремня; ρ — плотность материала ремня.

Сила FVt отбрасывая ремень от шкива, уменьшает полезное действие предварительного натяжения F0y понижая нагрузочную способность передачи.

Электронная библиотека

Диаметр ведущего шкива ( ) при предварительных расчетах приближенно оценивается по формулам М.А. Саверина:

· для плоскоременной передачи

· для клино- и поликлиноременной передач

где – крутящий момент на валу ведущего шкива, Н·м.

При выборе необходимо учитывать, что с увеличением уменьшаются напряжения изгиба, но при этом повышаются габариты передачи. В клиноременных передачах с уменьшением увеличивается число клиновых ремней (z). С увеличением z увеличиваются потери мощности в передаче из-за неизбежных погрешностей размеров ремней и канавок шкивов. Это, в свою очередь, приводит к различному натяжению ремней, дополнительному упругому скольжению, износу. Число клиновых ремней по этой причине ограничено: z ≤ 6(8).

Диаметр ведомого шкива ( ) определяется по формуле:

Значения и уточняются по стандартному ряду диаметров шкивов:

63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 280; 315; 355; 400; 455; 500; 560; 630; 710;800; 900; 1000.

При принятых значениях и уточняется передаточное число ( ):

и проверяется условие:

Межосевое расстояние (α) (см. рис. 15.4) определяется конструктивными особенностями привода. Рекомендуемое значение межосевого расстояния выбирается с учетом следующих условий:

1) для плоскоременной передачи

2) для клиноременной передачи

где – угол между ветвями ремня.

Значение угла определяется по формуле (см.

Учитывая, что не превышает 15°, приближенно принимается значение синуса равным аргументу:

С учетом выражения (15.8) окончательно имеем:

1) для плоскоременной передачи

2) для клино- и поликлиноременной передачи

Если условия (15.12) и (15.13) не будут выполняться, то следует увеличить межосевое расстояние. В плоскоременных передачах угол обхвата ( ) можно увеличить введением в конструкцию передачи натяжного ролика (см. рис. 15.1, д).

Для плоскоременных передач полученное значение округляется в большую сторону до целого числа.

Расчетная длина клинового ремня выбирается по ГОСТ 1284.1-89 [24] из ряда стандартных длин (значения, указанные в скобках принимаются в технически обоснованных случаях):

400; (425); 450; (475); 500; (530); 560; (600); 630; (670); 710; (750);

800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400;

(1500); 1600; (1700); 1800; (1900;) 2000; (2120); 2240; (2360); 2500;

(2650); 2800; (3000); 3150; (3350); 3550; (3750); 4000; (4250); 4500;

(4750); 5000; (5300); 5600; (6000); 6300; (6700); 7100; (7500); 8000;

(8500); 9000; (9500); 10000; (10600); 11200; (11800); 12500; (13200);

14000; (15000); 16000; (17000); 18000.

Затем проверяется условие, характеризующее долговечность ремня и гарантирующее при его соблюдении срок службы 1000…5000 ч:

где – число пробегов ремня в секунду; – допустимое значение.

При принятом значении уточняется межосевое расстояние:

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Основные геометрические и кинематические характеристики ременных передач

Работа ремня связана с упругим скольжением по шкивам. Натяжение и, следовательно, относительное удлинения ведущей и ведомой ветви ремня различны (рис. 4.6). При обегании ремнем ведущего шкива натяжение его падает. Ремень укорачивается и проскальзывает по шкиву. На ведомом шкиве ремень удлиняется и опережает шкив. Это явление называется «скольжение ремня».

|

| Рис. 4.6. Эпюра силы растяжения ремня |

Передаточное число ременной передачи:

где

Линейная скорость ремня v, м/сек:

Диаметр ведущего шкива

|

| Рис. 4.7. Геометрия ременной передачи |

Диаметр ведомого шкива:

Рекомендуемое межосевое расстояние a для плоскоременных передач:

Рекомендуемое межосевое расстояние a для клиноременных передач лежит в пределах:

Для компенсации возможных отклонений в длине ремня от номинала, вытяжки их в процессе эксплуатации, а также для свободного надевания новых ремней, при конструировании передачи должна быть предусмотрена регулировка межцентрового расстояния на 1,5% в сторону уменьшения и 3% в сторону увеличения.

Длина ремня Lр для двухшкивной передачи (рис. 2а) определяется после определения межцентрового расстояния а:

Угол обхвата ремнем меньшего шкива

Для передач с плоским ремнем рекомендуют

Угол между ветвями ремня

Критерии работоспособности ременных передач

Основные критерии расчета ременных передач: 1) тяговая способность или прочность сцепления ремня со шкивом; 2) долговечность ремня.

Если не будет выдержано первое условие, ремень будет буксовать; если не будет выдержано второе условие, ремень будет слишком быстро выходить из строя. Для клиновых и поликлиновых ремней применяется комплексный расчет на выносливость и тяговую способность.

Проектировочный расчет клиноременных передач

Исходные данные

Исходные данные для проектирования клиноременной передачи:

· номинальная передаваемая мощность

· передаточное отношение u;

· частота вращения на валах передачи n1 и n2, об/мин;

· предварительное межосевое расстояние а, мм;

Геометрические параметры ременной передачи.

Для ограничения напряжения изгиба sи минимальное значение диаметра меньшего шкива dmin регламентировано стандартом для каждого типа ремня (см. справочную литературу).

Для клиновых ремней d1» 1,2 dmin.

Минимальное межосевое расстояние:

в клиноременной (на основании практики) аmin= 0,55(d1+d2)+h;

Максимальное amax по экономическим соображениям (увеличение габаритов и стоимости ремней) и для предотвращения поперечных колебаний ограничивают:

Требуемая длина ремня при заданными межосевым расстоянии а и угле обхвата a :

угол обхвата меньшего шкива:

34.КРИТЕРИИ РАБОТОСПОСОБНОСТИ И РАСЧЕТА ПЕРЕДАЧ ЗАЦЕПЛЕНИЯ НОВИКОВА. СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ, МАТЕРИАЛЫ. РАСЧЕТ НА ПРОЧНОСТЬ.

Обладая рядом положительных качеств, в первую очередь повышенной нагрузочной способностью, передача Новикова получила широкое распространение. В СНГ они стандартизированы ГОСТ 15023 — 76.

Контактные напряжения в передаче Новикова значительно меньше, так как контакт выпуклых эвольвентных профилей заменен контактом выпуклого и вогнутого профиля с малой разницей радиусов кривизны. Для сохранения непрерывности зацепления передачи Новикова выполняют косозубыми.

Коэффициент перекрытия определяют по формуле:

Так был разработан вариант дозаполюсного зацепления, которое имеет две линии зацепления. При этом в два раза увеличивается число точек контакта зубьев. В таких передачах зубья шестерни и колеса имеют одинаковый профиль: выпуклый у головки и вогнутый у ножки, что позволяет нарезать оба колеса одним инструментом — поэтому дозаполюсное зацепление считают предпочтительным.

С зацеплением Новикова изготавливают не только не только цилиндрические но и конические колеса.

Недостатки передачи Новикова — это повышенная чувствительность к изменению межосевого расстояния, сравнительно сложный исходный контур инструмента (ГОСТ 15023 — 76), некоторое снижение износной прочности по сравнению с эвольвентной.

Основные геометрические параметры.

Колеса передачи Новикова нарезают обычно без смещения.

Критерии работоспособности и расчета.

Без учета деформации и приработки контакт зубьев в передаче Новикова осуществляется в точке, а не по линии, как у эвольвентных передач. Однако малая разность радиусов кривизны косых зубьев в другой перпендикулярной плоскости приводит к тому, что под нагрузкой точечный контакт переходит в контакт по пятну, поэтому площадь контакта, а следовательно и нагрузочная способность по контактным напряжениям больше.

Точечный, а не линейный контакт приводит к пониженной прочности на изгиб, при этом опасно зацепление вблизи торцов. Поэтому рекомендуют выполнять коэффициент перекрытия eb ³ 1,3 при котором по краям зубьев обеспечивается двухпарное зацепление. Точечный (теоретический) контакт делает передачи Новикова менее чувствительными к перекосам, чем передачи с линейным контактом. Но они более чувствительны к изменению межосевого расстояния.

Таким образом основными критериями работоспособности и расчета передач Новикова является прочность по контактным и изгибным напряжениям.

Материалы. Для передач Новикова применяют те же материалы, что и для эвольвентных. Однако здесь не следует применять материалы с высокой твердостью так как уменьшается способность к приработке, что не приводит к существенному повышению нагрузочной способности.

Расчет на прочность. Условия контакта зубьев в передаче Новикова существенно отличается от условия контакта по Герцу. Поэтому расчет передачи Новикова по контактным напряжениям, определяемым зависимостями Герца применяют условно.

Определение расчетной нагрузки q и приведенного радиуса кривизны rпр. намного сложнее.

Разработан ГОСТ 15023 — 76 расчета передач Новикова по контактным напряжениям:

по напряжениям изгиба:

где d1; Eпp; T1; z1; u; KHv; KFv; mn; eb; [sH]; [sF] те же, что и для эвольвентных передач,

e¢b — ближайшее целое число в значении eb ; KH— коэффициент зависит от угла b; y — коэффициент зависит от De = eb — e¢b ; YF — коэффициент формы зуба зависит от эквивалентного числа зубьев

35. КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ КАЧЕНИЯ.

Характерными видами разрушения подшипников качения являются: износ, усталостное выкрашивание, пластические деформации, разрушение сепараторов, колец и тел качения.

Разрушение (раскалывание) колец и тел качения происходит при ударных нагрузках, а также при недопустимых перекоса колец (например, скалывание их буртов).

Подшипники качения рассчитывают на статическую грузоподъемность и на долговечность, причем в обоих случаях исход ограничения контактных напряжений.

На статическую грузоподъемность рассчитываются подшипники с частотой вращения n