какие двигатели делают в калуге

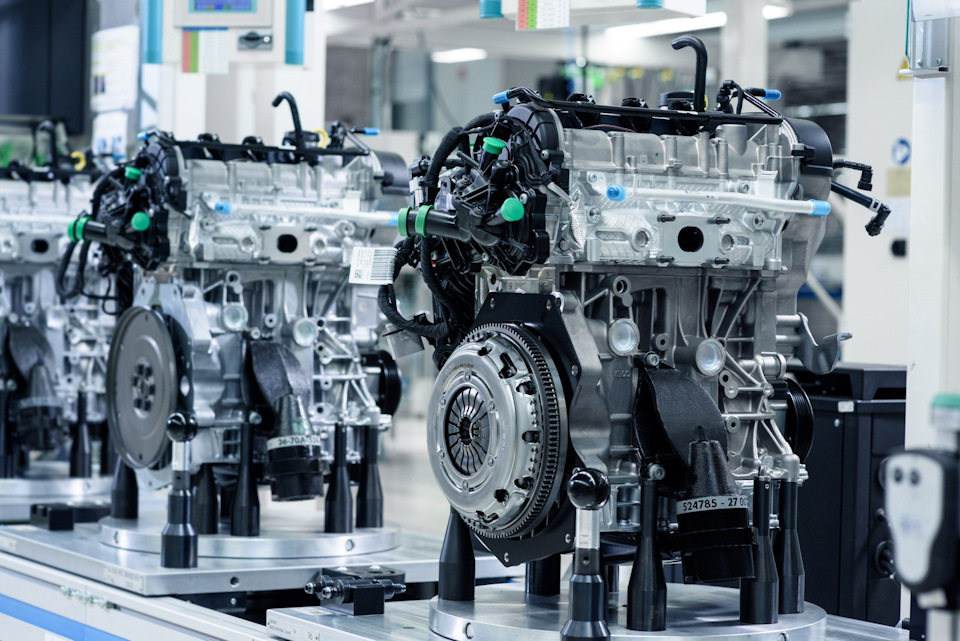

100 000 двигателей выпущено на заводе Volkswagen Group Rus в Калуге с начала производства

— Двигатель 1.6 MPI серии EA211 доступен для пяти моделей концерна

— Новый производственный рекорд свидетельствует об успешной реализации ДОЛГОСРОЧНОЙ СТРАТЕГИИ Volkswagen на российском рынке

Москва, 23 сентября 2016 года – 100 000-ый двигатель 1.6 MPI серии EA211 сошел с конвейера на заводе Volkswagen Group Rus в Калуге. Компания активно сотрудничает с крупными российскими поставщиками, что позволяет повысить уровень локализации двигателей.

«Volkswagen Group Rus отмечает отличные производственные результаты в Калуге: спустя почти год с момента открытия моторного завода компания выпустила 100 000 двигателей. Благодаря нашей долгосрочной стратегии, нацеленной на развитие и укрепление локального производства, мы имеем возможность эффективно использовать мощности моторного предприятия и устанавливать двигатели 1.6 MPI на пять моделей концерна» – отметил Маркус Озегович, генеральный директор Volkswagen Group Rus.

Двигатель 1.6 MPI серии EA211 выпускается в двух вариантах – мощностью 90 л.с. и 110 л.с. Бензиновые силовые агрегаты калужского производства устанавливаются уже на пять моделей концерна: Volkswagen Polo и Skoda Rapid, производящиеся на заводе в Калуге, и на модели Volkswagen Jetta, Skoda Octavia и Skoda Yeti, которые выпускаются в Нижнем Новгороде.

Двигатели калужского производства являются воплощением самых современных технологий концерна в области двигателестроения и соответствуют всем международным стандартам концерна Volkswagen AG – на предприятии осуществляется полный контроль качества выпускаемой продукции, проводятся многочисленные испытания и тесты. Общий объем инвестиций концерна Volkswagen AG в оборудование по контролю качества продукции составил 8,6 млн. евро.

Компания Volkswagen Group Rus способствует развитию локальных поставщиков и расширению базы малых и средних предприятий, что позволяет повысить уровень локализации выпускаемой продукции. Число локальных компонентов для двигателей и автомобилей, выпускаемых на калужском заводе, достигло 5500 единиц, компания активно сотрудничает с 60 поставщиками, и их количество продолжает расти. Volkswagen Group Rus занимается не только поиском, но и обучением локальных поставщиков, чтобы их продукция соответствовала международным стандартам качества и бизнес-процессов.

Заготовки блока цилиндров и головки блока цилиндров для двигателей поступают в Калугу с ульяновского завода компании Nemak, которая производит детали из российского алюминия. Электропроводку для силовых агрегатов поставляет компания Fujikura Automotive со своего производства в Чебоксарах. Следующим важным шагом является локализация заготовок коленчатого вала, которая запланирована на 2017 год.

Запуск завода по производству двигателей состоялся 4 сентября 2015 года. Общая сумма инвестиций в строительство завода составила 250 млн. евро. Завод по производству двигателей площадью 32 000 кв.м. расположен в Калуге, в непосредственной близости от автомобильного предприятия Volkswagen.

Volkswagen выпустил в Калуге 600 тысяч двигателей

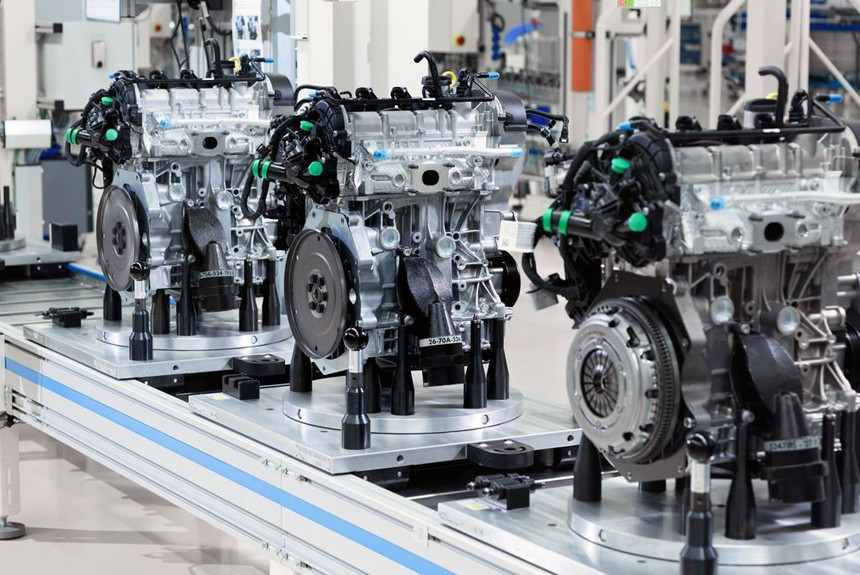

Моторный завод концерна Volkswagen, расположенный рядом с калужским автосборочным предприятием, заработал в сентябре 2015 года и сейчас отмечает своеобразный юбилей. Здесь выпущен 600-тысячный двигатель, причем за один только 2019 год в Калуге собрали 143500 моторов.

Увы, с начала выпуска производственная программа не изменилась. На калужском заводе по-прежнему выпускают только четырехцилиндровые атмосферные моторы 1.6 MPI серии EA211 мощностью 90 и 110 л.с. Сейчас эти двигатели устанавливают на автомобили Volkswagen Polo, Skoda Rapid и Skoda Octavia российского производства, хотя прежде были и другие модели. Уже в этом году моторы 1.6 MPI также начнут ставить на кроссоверы Skoda Karoq нижегородской сборки.

Кроме того, Volkswagen экспортирует калужские двигатели в Германию, Мексику, Чехию, Испанию, Польшу и другие страны, где их ставят на выпускаемые там автомобили. Например, в Мексике эти атмосферники устанавливают на седаны Volkswagen Jetta, которые потом поставляют в Россию. В прошлом году на экспорт ушло 24 тысячи калужских двигателей.

В ближайшие годы Volkswagen намерен организовать в Калуге производство турбомоторов 1.4 TSI, для чего мощность завода будет увеличена со 150 до 300 тысяч двигателей в год. Сейчас эти турбочетверки поставляют на российские автозаводы концерна из Европы, но в самом Евросоюзе от мотора 1.4 TSI уже почти отказались (его сменил более сложный агрегат 1.5 TSI), поэтому российский завод может стать главным центром по производству этих двигателей.

Das Auto.

Завод Volkswagen в Калуге: из чего делают новые седаны Polo

Во второй части рассказа про поездку в Калугу я, как и обещал, расскажу про то, из чего делают седаны Polo, сколько процентов в автомобили составляют российские комплектующие, за какое время можно обучить человека азам работы на заводе Volkswagen, как проверяется качество произведенных автомобилей и кто тестирует автомобили, сошедшие с конвейера.

Есть на заводе и специальные учебный центр, на котором обучают азам работы в цехах. Сперва все желающие проходят отбор кадрового агентства, а затем те, кто прошел собеседование на заводе, попадают в учебный центр. Он представляет собой небольшой учебный класс с тренажерами, на которых обучают работать с основными агрегатами. Практический и теоретический курс занимает неделю, после чего нужно сдать ряд экзаменов. После этого стажеры отправляются в цеха к мастерам, которые продолжают их обучение.

«Для следования на небольшой испытательный полигон мы с коллегами уселись в заводской Touareg с водителем. Ну водитель и водитель… Увлеклись беседой и уже практически перешли к обсуждению того, что водитель и руль держит неправильно, и вообще, странные они, эти немцы. В выражениях не стеснялись. В следующий момент лица у нас одновременно вытянулись и возникла глупая пауза. Потому что водитель повернул к нам свое добродушное лицо и на чистом русском произнес что-то вроде «Ну, вот и полигон». Я бы хотел видеть свое лицо, хотя вряд ли оно чем-то отличалось от лиц моих коллег. Я ж и говорю – ну напрочь забываешь о том, что ты не в Европе».

В контроле за качеством заинтересованы и в штаб-квартире Volkswagen в Вольфсбурге, чтобы сломать стереотипы о низком качестве автомобилей, которые производятся в России. Поэтому за этим там следят очень строго. Перед тем, как первый Polo седан сошел с конвейера, его конструировали на протяжении 5 лет (с 2005 года). Предсерийные образцы тестировали в различных климатических зонах России (и на севере и на юге), в любую погоду, на дорогах и направлениях =) Только после таких испытаний автомобиль пошел в серию.

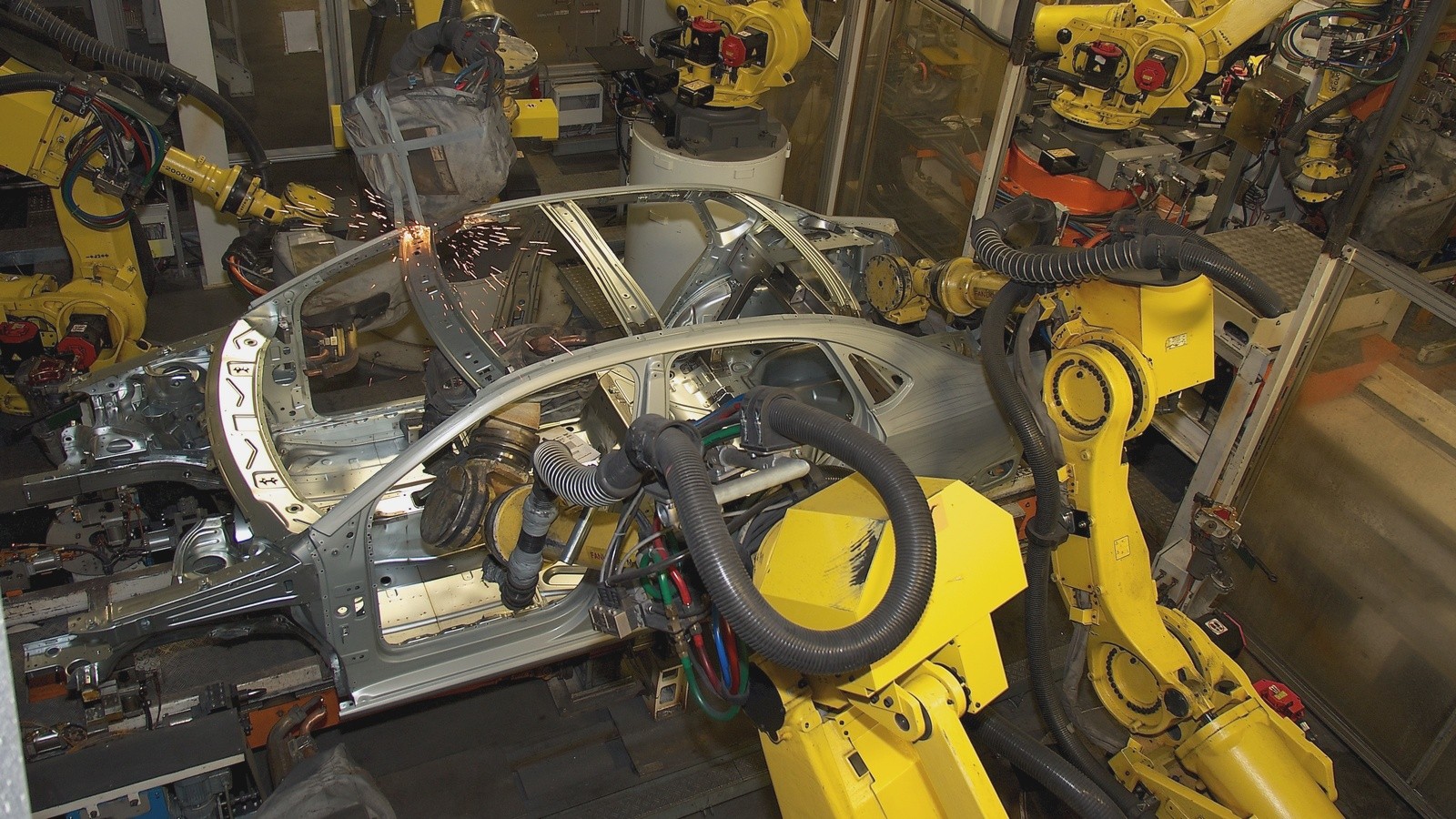

В следующем выпуске на этой неделе читайте про штамповочный цех, в котором из испанской стали делают детали для российских автомобилей и про то, почему в жизни можно смотреть бесконечно на три вещи: пламя, воду и работу роботов в кузовном цеху завода Volkswagen в Калуге!

Люди и роботы: как делают Skoda Rapid в Калуге

Что лучше умеют делать роботы, а где человеческий глаз и руки незаменимы? Зачем при сборке автомобилей используют клей, а при испытаниях на прочность — обычный крем для рук? Мы отправляемся на самый «роботизированный» в России автосборочный завод, где собирают Шкоды и Фольксвагены.

Ч еловек всегда мечтал о появлении устройств, способных выполнять за него сложную работу. И вместе с этими мечтами появились и размышления о том, как же будут строиться отношения машин и человека, когда эти мечты станут реальностью? В общем, никаких роботов еще не было и в помине, а Карел Чапек уже писал свою знаменитую пьесу «R.U.R, или Россумские универсальные роботы». А уж когда в 1961 году компания Unimation начала продажу настоящих, а не вымышленных промышленных роботов (правда, совершенно не похожих на человека), проблема вышла из общефилософской в абсолютно практическую плоскость.

Сегодня роботы стали символами современной автомобильной промышленности (кстати, автопром всегда был на переднем крае роботизации — самые первые промышленные роботы были применены на заводах GM). И когда компания Skoda пригласила меня познакомиться с тем, как производят автомобили чешской марки на заводе в технопарке Грабцево около Калуги, то я уже знал, что именно вопрос организации совместной работы людей и роботов будет интересовать меня в первую очередь.

Представители Volkswagen Group неоднократно заявляли, что этот завод является самым технологичным, самым автоматизированным и роботизированным производством из всех автозаводов иностранных производителей, построенных на территории РФ.

Собственно, у проектировавших завод инженеров концерна и не было никакого другого выхода, кроме как максимально насытить предприятие электронными системами контроля и управления, ведь изначально планировалось, что с одной конвейерной линии будут, чередуясь, сходить несколько моделей, относящихся к разным брендам. Естественно, это создает определенные сложности.

Вот, скажем, работает отдельный пост на конвейере. Одно дело, когда раз за разом на этом посту нужно проделывать одни и те же операции, и совсем другое, когда на пост поступает то один кузов, то совсем другой, и операции с ним требуют сменить инструмент и выбрать разные комплектующие.

Может быть, зря они все это затеяли, может быть, проще было бы организовать отдельные линии? Ведь на некоторых заводах пошли именно по пути разделения производственных потоков. Но в VW Group уверены, что все сложности вполне преодолимы на современном уровне развития технологий, а выигрыш в гибкости производства вместе с экономией места и более эффективным использованием трудовых ресурсов окупает все затраты.

Логистика

Когда я ехал на завод (кстати, на Skoda Rapid локальной сборки, и о своих впечатлениях от этого автомобиля я обязательно расскажу отдельно), то слегка промахнулся с поворотом с трассы. В итоге мне пришлось объехать предприятие по периметру. Но нет худа без добра: да, пришлось проехать пару лишних километров, зато я смог в полной мере ощутить масштабы впадающей в предприятие логистической реки.

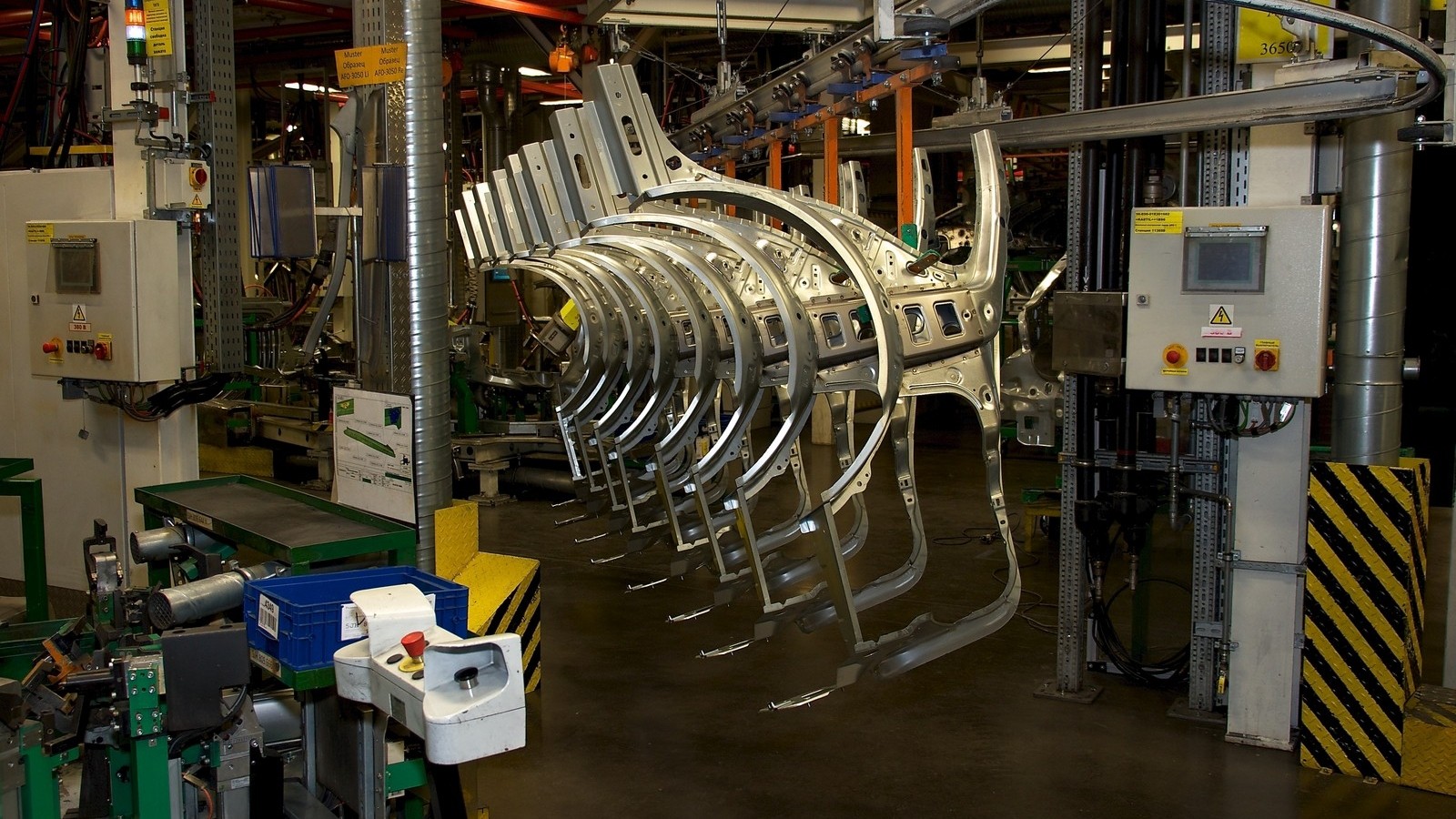

Бесконечная череда разноцветных железнодорожных контейнеров, специальные погрузчики-ричстакеры на огромных, в рост человека, колесах, собственная таможня. Ведь все необходимое для сборки Skoda Rapid поставляется со множества предприятий, расположенных как у нас в стране, так и за рубежом. И всю эту полноводную реку нужно рассортировать и разделить на множество отдельных ручейков, каждый из которых нужно отправить точно в заданную точку технологической цепочки.

Производство

Ну а теперь давайте прогуляемся вдоль другой реки, производственной. Здесь будет происходить обратный процесс: ручейки отдельных заготовок и комплектующих шаг за шагом будут сливаться воедино, чтобы в конце пути превратиться в сияющие лаком новые машинки на площадке готовой продукции.

Естественно, все начинается со сварки кузова. «В начале времен» кузов представляет собой набор неких железок, причем некоторые из них выглядят весьма декоративно, а некоторые — откровенно загадочно, и даже человеку, в принципе знакомому с устройством современного автомобиля, совсем не просто определить, для чего нужна та или иная штампованная деталь.

На первом этапе из этих железяк собираются более крупные блоки. Эта работа в основном производится на кондукторах, при помощи сварочных клещей, которыми управляют люди. Впрочем, и на этой стадии есть операции, отданные на откуп роботам.

Например, на пост поступает боковина кузова. Рабочие устанавливают боковину в специальный держатель, берут два кронштейна, к которым впоследствии будут крепиться фары, и просто-напросто приклеивают их на предназначенные для этого места: на стеллажах лежат детали с уже нанесенными на них порциями клея. После этого робот проверяет точность установки, держатель поворачивается и отправляет узел в камеру, где за дело принимается автомат лазерной сварки. Людям ход в камеру закрыт, а проконтролировать процесс можно только наблюдая за картинкой на специальном мониторе.

Конвейер Volkswagen в Калуге встал из-за нехватки полупроводников

Дефицит микросхем привел к остановке работы завода Volkswagen в Калужской области, который производит Skoda Rapid, Volkswagen Polo и Tiguan. Аналитики прогнозируют, что прекращение работы предприятия будет недолгим, однако цены на автомобили все-равно вырастут из-за текущего простоя.

Предприятие, которое уже несколько дней не работает, не возобновит производство и на следующей неделе, рассказали источники издания Газета.Ru. Завод будет определять производственный план исходя из поставок необходимых деталей. В связи с этим Volkswagen Group Rus вынуждена уменьшить объем производства в ближайшие месяцы.

Представитель компании заверил, что как только проблема с нехваткой чипов решится, то количество выпускаемых автомашин увеличится.

В сентябре текущего года Volkswagen продала на 28 % меньше автомобилей, чем за тот же период в прошлом году — 16 тыс. Российское производство компании сильно зависит от импортных компонентов, поскольку у производимых здесь машин низкий уровень локализации, говорит независимый консультант по автопрому Сергей Бургазлиев. Он пояснил, что приостановка работы завода логичный шаг, так как для компании нерентабельно производить изделия, которые не полностью закончены.

Бургазлиев прогнозирует перебои в работе других автоконцернов из-за дефицита комплектующих. Критической точкой эксперт называет конец года, когда у компаний закончатся запасы микросхем. В частности, он отмечает, что с данной проблемой столкнется Renault-Nissan, который уже несколько раз останавливал производство в 2021 году.

Однако дефицит полупроводников в меньшей степени коснется корейских и китайских автопроизводителей в России, поскольку им удалось наладить поставки важных деталей, объясняет Бургазлиев. По его мнению, приостановившие производство компании уступят долю рынка азиатским концернам.

Простой предприятия увеличит срок поставок Skoda и Volkswagen, который в настоящее время уже и так составляет полтора-два месяца, заверяет партнер аналитического агентства «Автостат» Игорь Моржаретто. Этой ситуацией пользуются автодилеры, которые предлагают потребителю машины с дополнительными опциями. В сумме эти приложения могут составлять почти треть от стоимости приобретаемого автомобиля, резюмирует аналитик.

Ранее об ограничении выпуска новых машин на трех заводах в Чехии до конца 2021 года заявил головной офис Skoda. Приостановка работы производств также обусловлена нехваткой полупроводников, рассказал представитель дирекции компании Томаш Котер.

В мае из-за дефицита микросхем на четыре дня приостановил свою работу завод Volkswagen в Нижнем Новгороде. Тогда же с данной проблемой столкнулось производство компании в Калужской области.

Концерн Ford Motors был вынужден сократить выпуск автомобилей на шести заводах в Северной Америке из-за перебоев с поставками полупроводников в конце марта.

Ассоциация европейского бизнеса сообщила, что нехватка чипов сократила общие продажи машин в августе на 17 % по сравнению с тем же месяцем в 2020 году. Всего концернам удалось продать за этот период более 114 тыс. автомобилей, что на 23 тыс. меньше прошлогодних показателей.

Аналитики компании Counterpoint Research заявили, что в ближайшее время поставки полупроводников на рынок не вырастут.