какие действия должны быть предприняты с буксовыми узлами подшипниками

Вагонник.РФ

пятница, 22 января 2016 г.

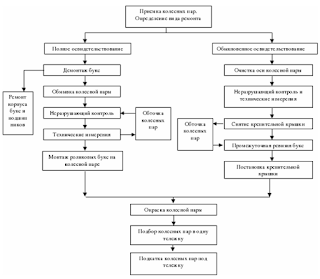

Полная и промежуточная ревизия буксового узла. Текущий ремонт колесных пар (Обыкновенное освидетельствование колесных пар).

Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают, при вращении буксы с толчками и ненормальным шумом производят полную ревизию.

При промежуточной ревизии снимают крышку буксы. Места прилегания крышки предварительно очищают от грязи и протирают. Из передней части буксы смазку перекладывают в снятую крышку для контроля и дальнейшего использования. Букса с загрязненной и обводненной смазкой (стальные, латунные включения, механические и другие примеси) подлежит полной ревизии. При хорошем состоянии смазки производят дальнейший осмотр. Проверяют состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода (пассажирские вагоны), излома или износа сепаратора, приставного упорного кольца или других дефектов буксу подвергают полной ревизии.

При торцевом креплении гайкой независимо от состояния крепления снимают стопорную планку для проверки и клеймения, торцевую гайку и упорное кольцо для визуального осмотра резьбы шейки оси и гайки. Колесные пары или гайки с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При исправном состоянии резьбы производят затяжку гайки с последующей установкой стопорной планки.

При торцевом креплении тарельчатой шайбой болты М20 освобождают от стопорения и проверяют их затяжку. При наличии хотя бы одного из болтов с крутящим моментом менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы отверстий в торце оси и болтов крепления, а также состояния места перехода стержня болта к головке. При обнаружении повреждений болты к дальнейшей эксплуатации в торцевом креплении не допускаются. При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации.

При обточке поверхности катания колес с торцевым креплением шайбой взамен снятой смотровой или крепительной крышки устанавливают специальную временную крышку с отверстием для прохода центра станка. После обточки колесной пары снимают временную крышку, проверяют состояние смазки, надежность крепления торцевой гайки. Ослабленные гайки снимают и осматривают состояние резьбы шейки оси и гайки. Колесные пары и гайки с поврежденной резьбой к дальнейшей эксплуатации не допускают. При торцевом креплении тарельчатой шайбой и болтами М 20 производят проверку состояния крепления, осмотр резьбовых отверстий в оси и болтов, а также последующую их затяжку.

При промежуточной ревизии в случае необходимости в буксу добавляют свежую (не бывшую в употреблении) смазку. Затем устанавливают смотровую или крепительную крышку.

МОНТАЖ БУКСОВОГО УЗЛА

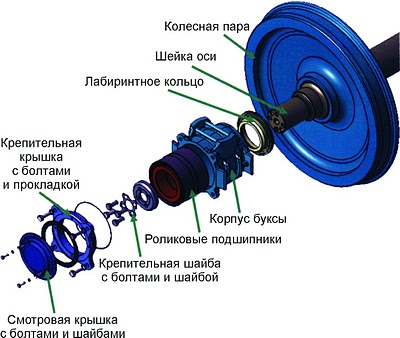

Для выполнения монтажа (сборки) букс с роликовыми подшипниками на горячей посадке предварительно производится подбор лабиринтного кольца и цилиндрических подшипников. Лабиринтное кольцо подбирается по натягу — положительной разности внутреннего посадочного диаметра кольца и диаметра предподступичной части оси — равному 0,08-0,15 мм. Подбор цилиндрических подшипников, устанавливаемых на одну шейку оси, производится по натягу внутренних колец (0,04-0,065 мм), а также по разности радиальных зазоров (не более 0,02 мм) и осевому зазору.

Сборка начинается с установки нагретого до температуры 125-150°С лабиринтного кольца на предподступичную часть оси. Надевая кольцо, необходимо следить за тем, чтобы оно дошло до упора в торец предподступичной части оси.

После полного остывания кольца лекальным угольником проверяется перпендикулярность его установки, а щупом — плотность посадки. Проверив правильность установки кольца, в его лабиринт закладывают смазку.

Далее на резьбовую часть оси навинчивают направляющий стакан, предохраняющий ее от повреждений при последующей установке внутренних колец подшипников. Сначала надевают предварительно нагретое до 100-120°С внутреннее кольцо заднего подшипника бортом вперед и продвигают его вплотную к лабиринтному кольцу. Затем устанавливают нагретое внутреннее кольцо переднего подшипника.

Установка на ось лабиринтного кольца и внутренних колец подшипников.

Обратите внимание, что внутреннее кольцо заднего подшипника

устанавливаеся упорным бортиком к колесу

Далее в корпус буксы, покрытый предварительно внутри тонким слоем смазки, последовательно устанавливают блоки заднего и переднего 6 подшипников. Каждый блок представляет собой наружное кольцо с роликами. При установке блоков следят за тем, чтобы маркировка на кольце блока заднего подшипника была обращена к лабиринтной части корпуса, на кольце блока переднего подшипника — к передней части корпуса. Пространство между роликами и наружными кольцами заполняется смазкой.

Установка блоков подшипников в корпус буксы. Обращаем внимание,

что блоки не запрессовываются, а устанавливаются легко, «от руки».

То есть между наружными кольцами и расточкой корпуса буксы есть небольшой зазор

Корпус буксы с установленными внутрь блоками подшипников (покрытыми смазкой)

Корпус буксы, подготовленный таким образом, надвигается на ось по внутренним кольцам подшипников вплотную к лабиринтному кольцу.

Следовательно, далее на шейку оси надевают приставное упорное кольцо и на резьбовую часть оси навинчивают торцевую гайку до соприкосновения с упорным кольцом или закрепляют болтами торцевую шайбу. Под болты ставят стопорные шайбы, концы которых загибают на грань головки каждого болта.

При креплении подшипников торцовой гайкой в паз оси устанавливают стопорную планку, таким образом чтобы хвостовик планки вошел в одну из прорезей (шлиц) гайки. Стопорную планку закрепляют болтами с пружинными шайбами. Болты связывают вязальной проволокой, пропущенной через отверстия в головках.

Сборка торцового крепления. Показана ось РУ-1

с креплением корончатой гайкой со стопорной планкой

Далее в процессе сборки одна треть свободного пространства передней части буксы заполняется смазкой. Корпус буксы закрывается соединенными между собой крепительной и смотровой крышками, которые крепят к корпусу болтами с пружинными шайбами. Затяжка болтов должна быть равномерной. Между крышками устанавливают резиновую прокладку, а между торцом корпуса и фланцем крепительной крышки — резиновое кольцо.

Установка крепительной и смотровой крышкой. Обратим внимание на установку бирки с указанием сведений о произведенном ремонте

После сборки измеряют зазор между фланцем крепительной крышки и торцом корпуса (должен быть не менее 0,3 мм) и проверяется легкость вращения буксы относительно шейки оси.

Схема, показывающая порядок монтажа буксы

Существует три способа посадки подшипников на шейку оси — горячая, втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

Горячая посадка обеспечивается за счет разности диаметров шейки оси и внутреннего кольца. Диаметр отверстия внутреннего кольца должен быть меньше диаметра шейки на величину натяга, равного 40-70 мкм. При монтаже буксового узла внутренние кольца нагревают до температуры 100-120°С, в результате чего кольца расширяются и свободно надеваются на шейку. После остывания они плотно обхватывают шейку. Горячая посадка наиболее технологична для цилиндрических подшипников и применяется поэтому в типовом буксовом узле.

Втулочная посадка подшипника на шейку оси обеспечивается с помощью конусной разрезной закрепительной втулки, которая запрессовывается между шейкой оси и внутренним кольцом. В процессе запрессовки контролируются величина давления и продвижение втулки. Такая посадка применялась для закрепления однорядных цилиндрических и двухрядных сферических подшипников в вагонах старой постройки.

Прессовая посадка применяется для установки внутренних колец конических подшипников кассетного типа в тележках зарубежных вагонов, а также в отечественных тележках пассажирских вагонов нового поколения для скоростей движения 200 км/ч.

Смазка

После монтажа буксового узла внутреннюю его часть заправляют консистентной смазкой. С 1973 г. для роликовых подшипников применяется консистентная смазка ЛЗ-ЦНИИ. Основное ее назначение — это обеспечение противоизносных, противокоррозионных и противозадирных явлений в процессе работы подшипников. В основном эти функции смазка ЛЗ-ЦНИИ. выполняет, но при длительной эксплуатации и особенно при попадании в буксу воды до 5% ее качества снижаются, что отражается на работоспособности подшипников (происходит схватывание торцов роликов с бортами колец, коррозионные повреждения и др.).

Буксы и буксовые узлы подвижного состава железных дорог

Колесные пары локомотивов и вагонов имеют одну и ту же общую часть – ось. На оси с обоих сторон имеются специальные шейки, на которые и устанавливаются буксы. Буксы, надеваемые на шейки колесной пары, в принципе одинаковы для локомотивов и вагонов, но, конечно, несколько отличаются конструктивно.

Так что такое буксы?

Итак, буксы представляют собой стальные корпуса, в которых размещаются подшипниковые вкладыши, смазочные и подбивочные материалы (на иллюстрации букса раскрашена красным цветом). Через буксы на колесные пары передается вертикальная нагрузка от веса локомотива, а от колесных пар на рамы тележек – усилия тяги, торможения и боковые горизонтальные силы, на вагонах буксы обеспечивают передачу нагрузки от кузова и находящегося в нем груза через подшипники на шейки оси колесной пары. Букса ограничивает перемещение рамы тележки локомотива или вагона относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники, ну и естественно обеспечивает соединение колесных пар с рамой тележки.

Буксы различают по типу осей, применяемых подшипников, а также по конструкции, размерам корпуса и по виду смазочных и подбивочных материалов. По типу применяемых подшипников буксы могут быть с подшипниками скольжения и с подшипниками качения (роликовыми).

Буксы с подшипниками скольжения

Букса с подшипниками скольжения (на рисунке выше) представляет из себя литой корпус в котором размещается подшипник скольжения, вкладыш и польстер, уплотняющая шайба, вся это закрывается крышкой. Подшипники скольжения изготавливаются, как правило, из антифрикционного сплава – баббита. В этих буксах с подшипниками скольжения для подачи масла к шейкам оси применяют польстеры и подбивочные валики. Польстер состоит из металлического каркаса и прикрепленной к нему подушки с шерстяными фитилями. Каркас имеет верхнюю пластину, подпружиненную снизу спиральными пружинами. Такие буксы требуют постоянной заправки маслом, чтобы фитили или валики постоянно были погружены в него и шейка оси постоянно смазывалась в движении.

Буксы с подшипниками скольжения уже практически не эксплуатируются на подвижном составе, их работа требовала постоянного контроля за уровнем смазки, ее доливки, что существенно снижало пропускную способность железных дорог, вес поезда, и очень сильно увеличивало сопротивление подвижного состава. Приходилось часто производить технические стоянки поездов для обслуживания букс. Данные буксы применялись не только на вагонах, но и на паровозных тендерах, электровозах (ВЛ19, 22 и 23), тепловозах (ТЭ1 и ТЭ2).

Назначение крышки подшипника

и устройство буксового узла

В настоящее время все локомотивы и вагоны оборудованы буксами с подшипниками качения, т.е. роликовыми. Роликовые подшипники резко сокращают сопротивление подвижного состава при движении, что позволяет увеличить его скорость и полезную массу. При роликовых подшипниках сокращается расход энергии локомотива на 4 – 11%, снижается расход осевого масла, не требуются подбивочные материалы и баббит. Значительно увеличиваются межремонтные сроки буксового узла и также не требуется такая профессия как смазчик, что существенно снижает расходы на обслуживающий персонал.

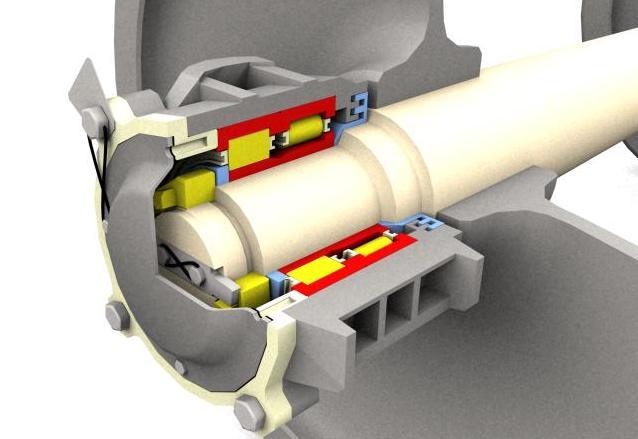

В роликовых буксах локомотивов и вагонов (на иллюстрации выше) применяются однорядные и двухрядные подшипники, а ролики изготавливают цилиндрической и сферической формы. Для исключения набегания роликов друг на друга они помещаются в беззаклепочые сепараторы. Основными узлами роликовой буксы являются корпус и роликовые подшипники. Корпус закрывается двумя крышками, задняя непосредственно соприкасается с вращающей осью, поэтому имеет специальное лабиринтное уплотнение (для исключения выдавливания смазки). Подшипники на шейке оси закрепляются гайкой, имеющей стопорную шайбу, а расстояние между подшипниками устанавливается двумя дистанционными кольцами. Радиальные подшипники не должны воспринимать осевые усилия, для устранения которых в передней крышке буксы локомотивов установлен осевой упор. Торцовая поверхность упора имеет бронзовую наплавку и смазывается маслом, которое подается фитилем из масляной ванны корпуса буксы. На некоторых тепловозах буксы оборудованы упругими осевыми упорами с пружинами (на фотографии ниже корпус упора буксы отмечен желтым цветом).

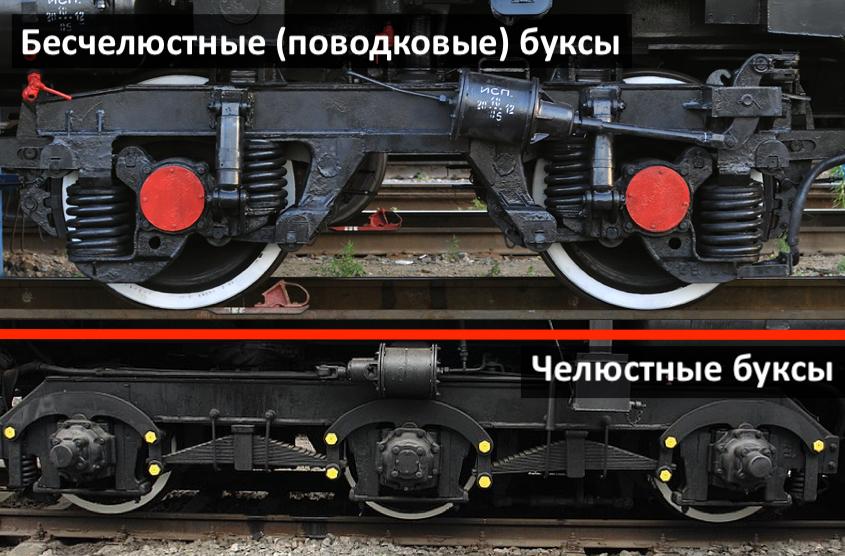

В буксах вагонов торцевой упор отсутствует, вся конструкция закреплена торцевой гайкой. Теперь буксы в сборе надеты на шейки оси, и мы подошли вплотную к буксовому узлу, именно он передает все усилия от колесной пары к раме тележки, а также боковые усилия, возникающие при вписывании экипажа в кривую и ударные нагрузки во время движения по неровностям пути, ну и конечно вес локомотива и вагона. На локомотивах применяют буксовые узлы двух типов: с буксовыми направляющими, расположенными на раме тележки (челюстные) и с резинометаллическими поводками (бесчелюстные).

Устройство буксового узла

На буксовых узлах челюстного типа передача всех усилий осуществляется непосредственно от корпуса буксы на направляющую рамы тележки (челюсти), поэтому к корпусу такой буксы приварены с боков наличники, которые смазываются маслом из ванн, с помощью фитилей. Поэтому локомотивная бригада всегда контролирует уровень масла в ваннах, и добавляет его из ручной масленки во время технического обслуживания локомотива. Ванны с фитилями закрываются сверху крышками на пружине, чтобы ее можно было легко поднять. В буксовом узле бесчелюстного типа передача всех усилий осуществляется через резинометаллические поводки, состоящие из стального корпуса и валиков. Перемещения буксы относительно рамы возможны вследствие упругой деформации резины, а передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через эти самые поводки, которые одним шарниром крепят к приливам корпуса буксы, а другим – к кронштейну рамы тележки. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. Бесчелюстной буксовый узел во время эксплуатации не требуется смазывать, поэтому современные тепловозы и электровозы имеют только бесчелюстные буксы.

На пассажирских вагонах устанавливаются, так называемые, крыльчатые буксы (на первой иллюстрации выделены красным цветов), конструкция которых схожа с конструкцией бесчелюстных букс локомотива, только поводков на них конечно нет, ведь передавать тяговые усилия вагону не нужно, а все нагрузки передаются на буксу через пружины. В грузовых вагонах буксы находятся и перемещаются в направляющих рамы тележки (на иллюстрации выше буксовый узел окрашен красным, белым и желтым цветами), практически также, как на локомотивах с челюстными буксами, только смазки и наличников в буксах вагонов не требуется.

Какие действия должны быть предприняты с буксовыми узлами подшипниками

ДИРЕКЦИЯ СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

| Согласовано Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 4-6 сентября 2012г.) | Утверждено Советом по железнодорожному транспорту государств-участников Содружества (протокол от «16-17» октября 2012 г. № 57) |

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА» (ОАО «ВНИИЖТ»)

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПО РЕМОНТУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

КОЛЕСНЫХ ПАР С БУКСОВЫМИ УЗЛАМИ ГРУЗОВЫХ ВАГОНОВ

МАГИСТРАЛЬНЫХ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 (1524 мм)

РАЗРАБОТАН

Открытое акционерное общество «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

ПРЕДСТАВЛЕН

Открытое акционерное общество «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

УТВЕРЖДЕН

СОВЕТОМ ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА ПРОТОКОЛ ЗАСЕДАНИЯ ОТ «16-17» октября 2012 г. № 57

ВВЕДЕН В ДЕЙСТВИЕ с 1 января 2013 года

ВЗАМЕН

ЦВ/3429 и 3-ЦВРК в части ремонта и технического обслуживания колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

28. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ

28.1 Колесные пары и их элементы должны иметь знаки маркирования и клейма, относящиеся:

— к изготовлению осей, предусмотренные ГОСТ 31334;

— к изготовлению колес, предусмотренные ГОСТ 10791;

— к формированию колесных пар, предусмотренные ГОСТ 4835;

— к проведению текущего, среднего и капитального ремонтов, а также восстановлению профиля поверхности катания колес, предусмотренные настоящим РД.

28.3 Клейма и знаки маркировки, относящиеся к изготовлению оси, наносятся на торец оси (рисунок 28.2). Сторона оси, на торце которой выбиты клейма и знаки маркировки, относящиеся к ее изготовлению, считается правой стороной оси (колесной пары).

|

28.4 Клейма и знаки маркировки, относящиеся к изготовлению колеса, наносятся на наружную боковую поверхность обода колеса (рисунок 28.3).

28.5 Клейма и знаки маркировки, относящиеся к новому формированию или проведению капитального ремонта колесной пары, наносятся на торце оси правой стороны колесной пары (рисунок 28.4);

28.6 Клейма и знаки маркировки, относящиеся к проведению среднего о ремонта колесной пары, наносятся:

28.6.1 на торце оси с левой стороны колесной пары (рисунок 28.5); ось типа РУ1 оси типа РУ1Ш или РВ2Ш

28.6.2 на бирке, устанавливаемой под левый верхний болт крышки крепительной с правой стороны колесной пары, оборудованной буксовыми узлами с подшипниками в корпусах букс (рисунок 28.6).