какие детали можно изготовить на токарном станке

Какие необычные изделия можно сделать на токарном станке по дереву?

Изделия из дерева люди делают уже много веков, со времён первобытного общества и до наших дней. Меняются только способы его обработки. И если раньше использовались топоры, пилы и рубанки, то современные мастера для обработки деревянных изделий, кроме ручных, также используют и электрические инструменты, и в том числе токарный станок.

Так, для чего же он нужен? И что можно сделать на токарном станке? Можно ли его использовать для творчества? Давайте разбираться.

Назначение станка и что можно сделать с его помощью

Токарный станок — это устройство для изготовления деревянных изделий, имеющих форму тел вращения. С его помощью можно точить материал, делать его нарезку, а также зачистку наждачной бумагой. Сам процесс обработки – это сочетание двух видов движения: вращательного и поступательного. Станок вращает непосредственно саму заготовку, а токарь вручную, при помощи стамески, регулирует давление на заготовку для получения нужной формы.

А выточить на станке можно не только строительные заготовки. Здесь все зависит от фантазии и квалификации мастера. Это могут быть сувениры и декоративные изделия. К примеру, красиво сделанный фужер из бука или необычные ложки из яблони станут достойным украшением любой кухни. В руках опытного мастера любое полено станет шедевром!

Разновидности точения и принцип действия

Существует более десятка различных видов токарных работ, и отличаются они друг от друга по видам деталей и по их размерам. Следовательно, и видов точения, может быть множество. Но есть три основных метода, на которых базируются все остальные: продольный, поперечный и угловой. Отличаются они направлением перемещения резца по отношению к оси вращения заготовки:

Какой метод применять – решает уже мастер, исходя из целей, которые перед ним стоят.

Основные работы

При токарной обработке дерева применяются следующие методы:

Необычные изделия, выполненные из древесины

Дерево – это уникальный материал, и сделать из него возможно все. Сильно ошибаются те, кто считает, что дерево нужно только для строительства или производства мебели. Иногда вещи, сделанные из древесины, просто поражают. Настольная лампа, чехол для фотоаппарата или ноутбука, джойстик для игровой приставки или, к примеру, кофемашина.

Все это вещи выглядят очень изысканно и придают всему своему окружению неповторимый шарм. А как стильно смотрится ванна из дерева, и как приятно ее принимать. Но фантазии умельцев неограниченные. Чего стоит деревянный велосипед или машина (!), корпус которой сделан также из дерева. Такая модель будет достойно смотреться среди самых дорогих автомобилей мира.

Но это все произведения опытнейших мастеров, которые отдали много лет этому искусству. Мы же рассмотрим несколько изделий, которые под силу каждому, кто решил серьезно работать с деревом.

Деревянные ложки своими руками

На Руси ложки из дерева делали веками. И сегодня изготовление деревянных ложек – занятие не только полезное. Кроме красивой декоративной вещи, мастер получает еще и большое удовлетворение от самого процесса.

Выбрать дерево, сделать заготовку, выточить ее на токарном станке, разукрасить и в результате получить эксклюзивную вещь – это ведь завораживающее действо, особенно для новичков.

Дальше нужно выполнить следующие действия:

Изготовление ложек своими руками позволяет приобрести навыки работы со станком и другими инструментами, а также почувствовать, как ведет себя дерево.

Точим кольцо из дерева

Кольца из дерева могут использоваться для различных целей, и как часть декора мебели, круглых зеркал или карнизов, и как самостоятельное украшение.

Для вытачивания деревянного кольца, потребуется специальная стамеска, которая имеет две режущие кромки, одну прямую, а вторую (боковую) полукруглую. Точение нужно начинать с торца заготовки:

Отделив одно кольцо, можно начинать вытачивать следующее. Использование одной стамески позволяет получить требуемое сечение колец.

Фужер из яблони и бука

Для изготовления простого фужера на токарном станке также нужна будет стамеска, имеющая две режущие кромки.

Для вытачивания чаши фужера используется боковой полукруглый резец. Но если в случае вытачивания колец ось режущей кромки должна быть строго параллельно оси вращения, то для придания чаше нужной формы резец наклоняется под соответствующим углом.

Чтобы выточить ножку фужера, нужно использовать прямой резец с внешней стороны изделия. Нужная форма придается плавным нажатием на заготовку, согласно шаблону.

Бук — идеальная порода для изготовления посуды. Она обладает высокой пластичностью, при этом, очень прочная, не уступает дубу. К тому же бук обладает антибактериальными свойствами.

Яблоня также является твердой породой. Изделия из хорошо высушенной яблони никогда не трескаются и не коробятся.

Изготовление шкатулочки

Вытачивание шкатулки не очень сложная задача. Потребуется заготовка цилиндрической формы и стамески с полукруглым, прямым и треугольным резцами:

Далее, шкатулку можно украсить, причем сделать это можно чем угодно: стразами, бусами, бисером и т.п, подойдут любые элементы декора.

Выточить самодельные шахматы — проще простого!

Далее, согласно шаблону, вытачивается нужная фигура. Какого вида она будет – зависит от фантазии мастера.

Фужер со смещенным центром

Это очень красиво и стильно. И сделать такой фужер тоже не очень сложно. Для этого нужно:

Остается только декорировать получившийся фужер, и он станет прекрасным подарком и украшением любого интерьера.

Техника безопасности при работе с агрегатом

Важно помнить, что прежде, чем начинать работать, необходимо очень тщательно изучить правила и меры безопасности.

Это главное, но далеко не все, что нужно знать, прежде чем начинать работу. Если нет уверенности в проведении какой-либо операции, то ни в коем случае нельзя ее начинать. Необходимо проконсультироваться со специалистом, и только потом приступать к работе. Это поможет избежать несчастных случаев и травм.

Заключение

Происхождение слова «токарь» идет от древнерусского «точить», то есть «обрабатывать древесину». Мастера токарного дела ценились всегда, и древней Руси, и в современном мире. И тогда, и сейчас настоящие умельцы могут из любых подручных материалов сделать деревянный шедевр. Только сейчас намного больше для этого возможностей. И число желающих стать профессионалом в этом деле постоянно растет.

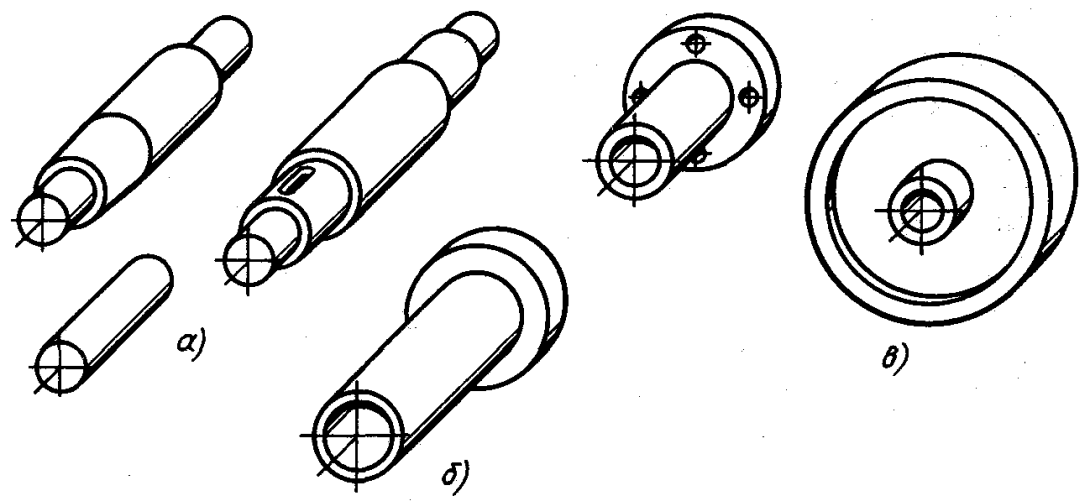

Виды работ, выполняемых на токарных станках

Токарные станки предназначены для механической обработки поверхностей вращения. На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д.. Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра. Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

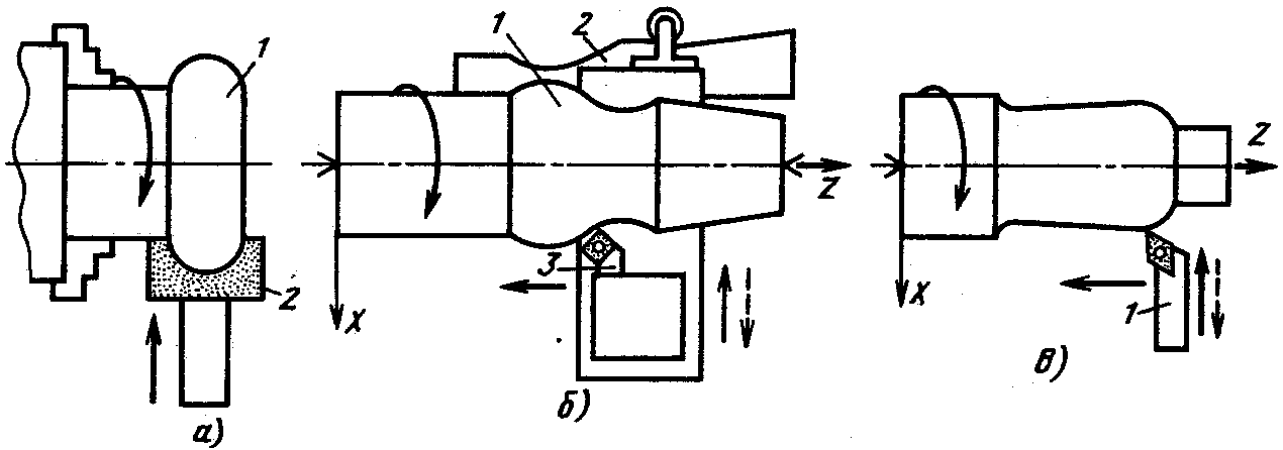

Рис. 1.1. Детали, обрабатываемые на токарных станках

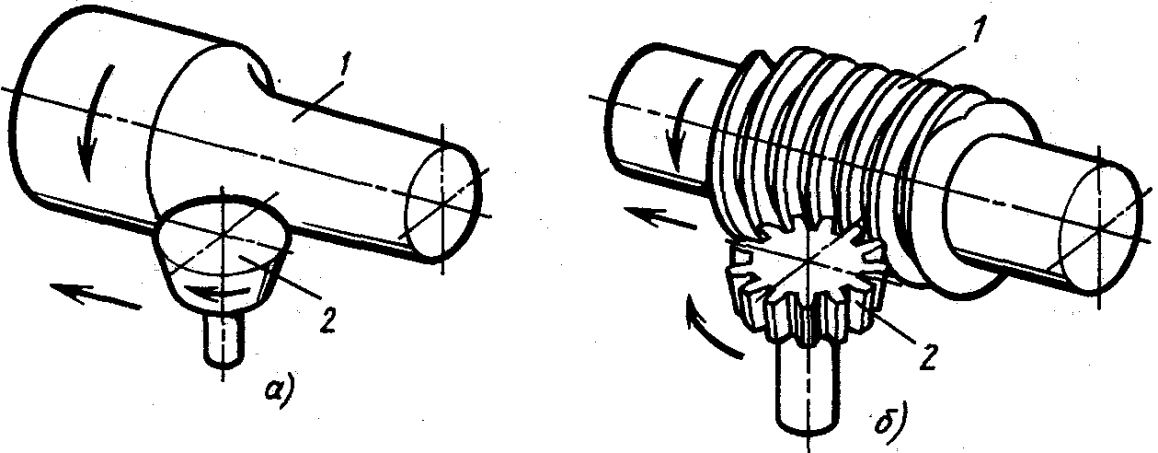

Рис. 1.2. Точение внешних цилиндрических поверхностей

Среди других типов станков токарные по праву имеют наибольший удельный вес в станочном парке страны. Универсальность этих станков иллюстрируется перечислением основных (далеко не всех) видов работ, выполняемых на них.

Виды работ, выполняемых на токарных станках

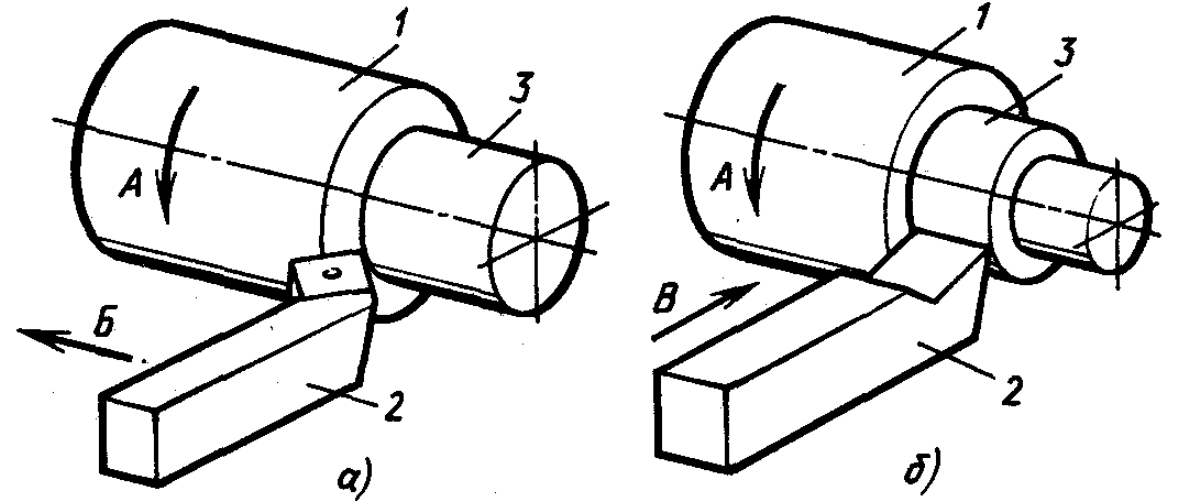

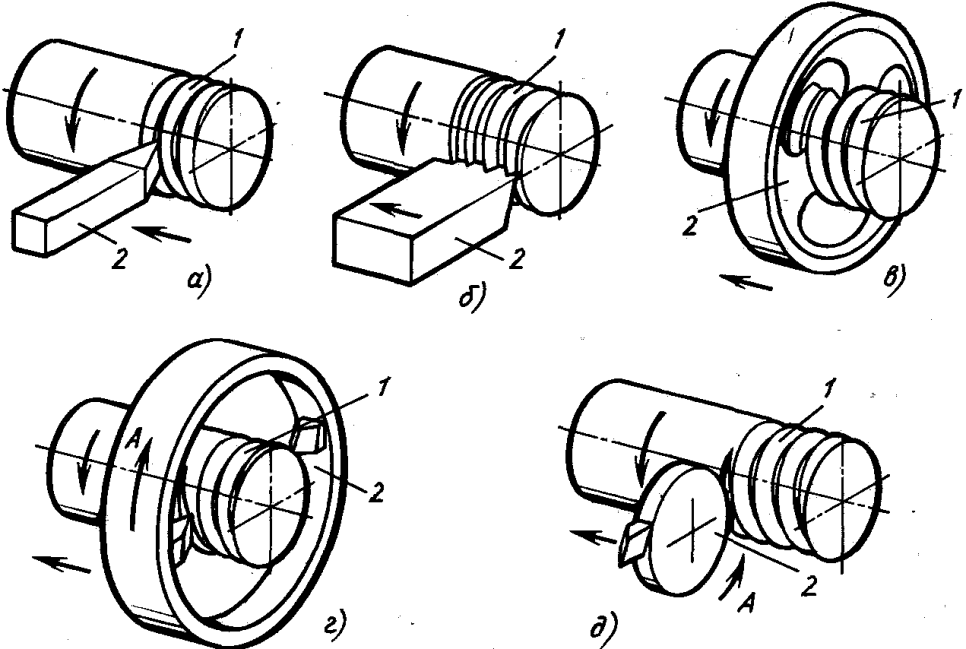

На рис. 1.2 представлены способы точения цилиндрических внешних поверхностей. Заготовке 1 придается главное вращательное вижение, указанное стрелкой А, Резцу 2 сообщается прямолинейное движение, параллельное оси вращения заготовки — движение подачи, показанное стрелкой Б.

В результате сочетания этих двух движений вершина резца описывает относительно оси вращения заготовки винтовую линию, образуя на заготовке цилиндрическую обработанную поверхность 3. При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

В этом случае цилиндрическая поверхность 3 образуется всей режущей кромкой, установленной параллельно оси заготовки. Таким способом можно точить короткие поверхности длиной до 25—30 мм, так как при снятии широкой стружки возрастает вероятность возникновения вибраций. Вместе с тем без переточки ђдним резцом можно обработать большее число деталей, так как нуть, проходимый резцом при обработке одной детали, значительно ороче, чем в предыдущем случае.

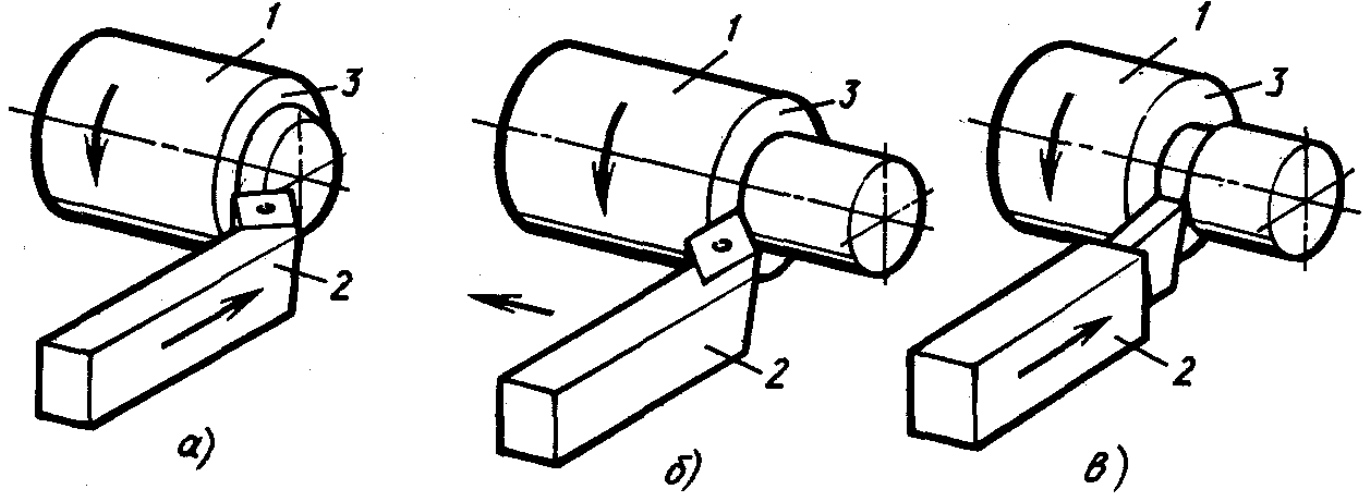

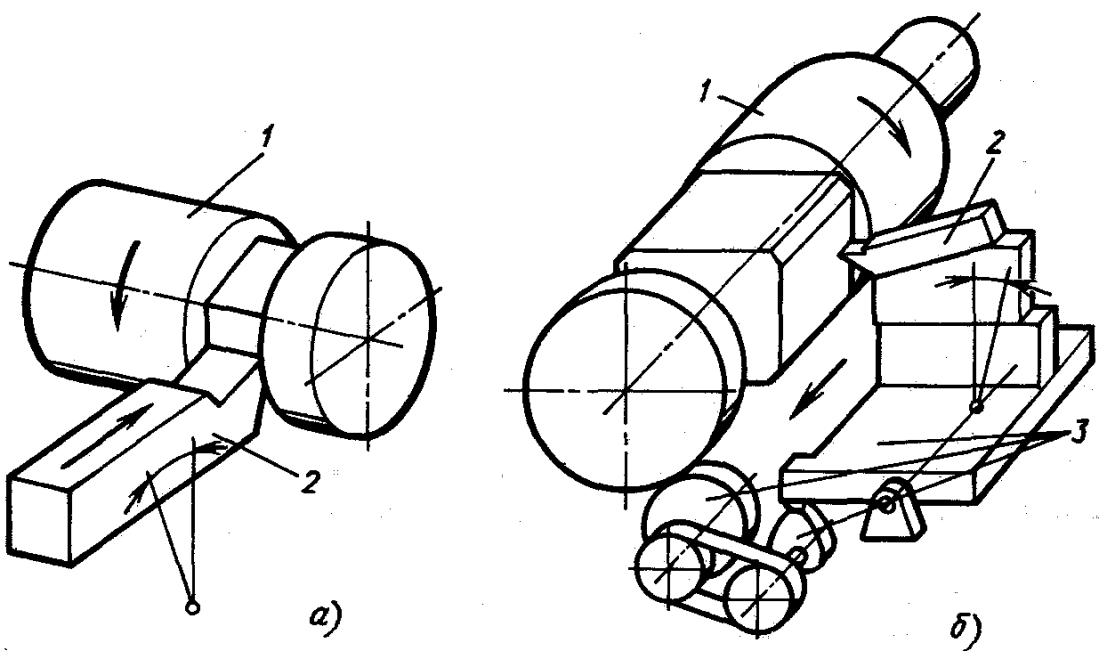

. На рис. 1.3, а показаны движения заготовки 1 и резца 2 при подрезании плоского торца с поперечной подачей.

Рис. 1.3. Точение торцовых поверхностей

Особенности данного способа точения плоской поверхности аналогичны особенностям точения цилиндрической поверхности с продольной подачей резца. При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

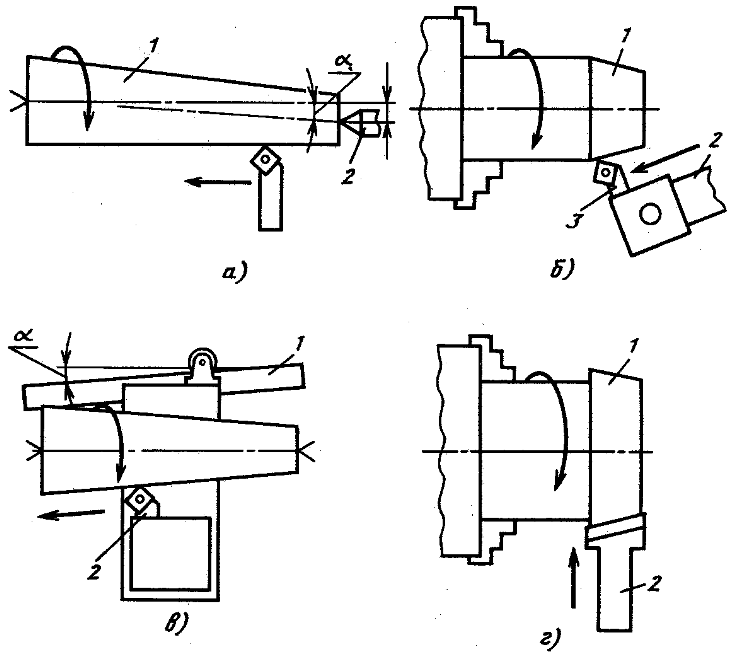

Точение конических поверхностей. Для образования конической поверхности резец необходимо перемещать под заданным углом к оси вращения заготовки. Небольшой угол конусности можно получить на токарном станке смещением центра 2 закрепления заднего конца заготовки 1 (рис. 1.4, а), тогда ось ее вращения наклоняется к направлению продольного движения резца на угол а, тангенс которого равен отношению величины смещения к длине заготовки.

Рис. 1.4. Точение конических поверхностёй:

а — со смещением заднего центра; б — поворотом направляющих частей верхней части суппорта; в — по копиркой линейке; г — широким резцом с поперечной подачей

При обработке конических поверхностей 1 с большим углом необходимо изменять направление движения резца З поворотом направляющих каретки 2 верхней части суппорта (рис. А, б) либо применением копировального устройства (рис. 1.4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис. I А, г) можно обработать широким резцом 2 с поперечной подачей.

Рис. l.5. Точение фасонных поверхностёй:

а—фасонным резцом с поперечной подачей; б—по копиру; в—путем изменения продольной и поперечной подач

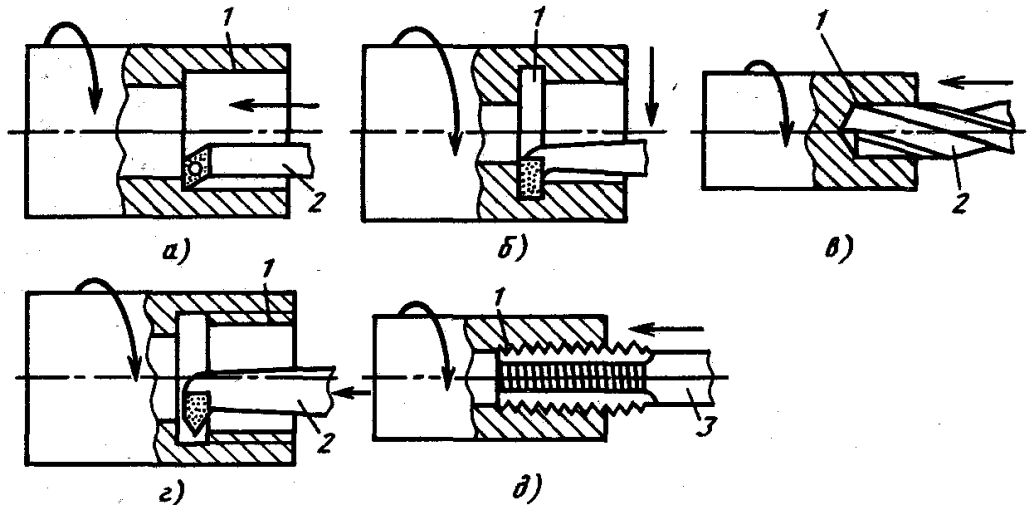

Нарезание резьбы. Одним из наиболее универсальных способов обработки резьбовых поверхностей является нарезание резьбы резцом 2 (рис. 1.6, а) с профилем при вершине, соответствующим профилю впадины резьбы 1.

Рис. 1.6. Нарезание внешней резьбы:

а — резьбовым резцом; б — гребенкой; в плашкой; г — охватывающее (вихревое) фрезерование; д — наружное фрезерование голанкой

Чтобы получить заданную точность резьбы, необходима жесткая кинематическая связь шпинделя с инструментом: за один оборот заготовки резец должен переместиться с высокой точностью на величину шага резьбы. Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Более простой способ; нарезание резьбы 1 плашкой 2 (рис. 1.6, в), для которой продольная подача необходима лишь в начальный момент врезания, после чего плашка сама навинчивается на заготовку по нарезанному участку резьбы. Используя приспособления для вращения инструмента 2 (рис. 1.6, г, Д), на токарных станках осуществляют фрезерование резьбы 1.

Рис. 1.7. Точение внутренних поверхностей

2 с продольной подачей; нарезание резьбы 1 резцом 2 (рис. 1.7, г) и метчиком З (рис. 1.7, д).

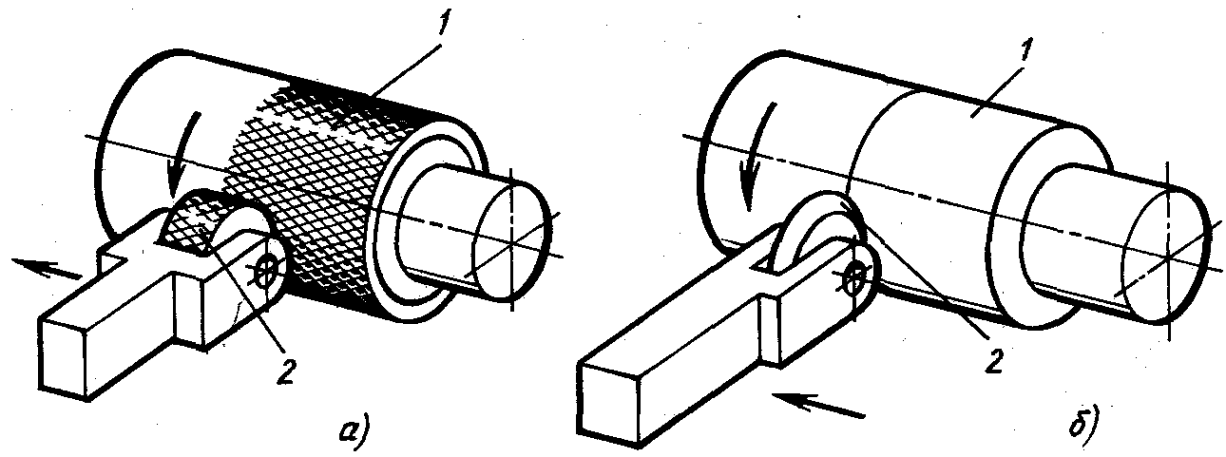

Другие виды обработки. На токарных станках обрабатывают поверхности путем пластического деформирования поверхностных слоев металла: накатывание рифлений 1 (рис. 1.8, а) роликом 2 и обкатывание поверхности 1 гладким роликом 2 (рис. 1.8, б) для ее упрочения и уменьшения шероховатости (вместо шлифования)

Рис. 1.8 Токарная обработка поверхностным пластическим деформированием

На токарных станках осуществляют обработку поверхностей, требующую сложных кинематических связей рабочих органов станка. К таким способам обработки можно отнести точение по копиру и методом двух подач. Для получения заданного профиля требуется согласованное движение инструмента по двум координатам (см. рис. 1.5, б, в) : продольного по координате Z и поперечного по координате Х перемещений.

Продольное профильное точение (рис. 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

Рис. 1.9. Точение вращающимся инструментом

Если инструмент имеет сложный профиль, то он позволяет обработать поверхность такого же профиля. Так, на рис, 1.9, б показана схема нарезания резьбы червяка 1 долбяком 2, выполненным в виде зубчатого колеса с режущими зубьями. Долбяк установлен на суппорте, и при продольной подаче ему сообщается вращательное движение. В результате обкатного движения зубья долбяка нарезают модульную резьбу червяка.

Некруглые детали получают путем сообщения инструменту 2 качательного (рис. 1.10, а) движения, согласованного с вращением заготовки 1. Суппорту З (рис. 1.10, б) с.инструментом 2 может сообщаться при этом и продольная подача.

Рис. 1.10. Точение некруглых деталей

1 — заготовка; 2 — инструмент; З — механизм дополнительного движения инструмента

Аналогично может выполняться некруглый торцовый паз и другие некруглые поверхности.

Виды работ, выполняемых на токарных станках

Металлообработка на токарных станках является стандартной операцией, используемой в производстве готовой продукции и комплектующих для сборки различных товаров. Для черновой и чистовой обработки деталей, сверления, отрезания, расточки, нарезания резьбы применяется оборудование отечественного и импортного производства. На современных токарных станках допускается обработка черных, цветных металлов, сплавов, композитных материалов, пластиков.

Виды токарной обработки

Изготовление деталей на токарных станках и центрах является технически сложным процессом. Для оперативного и качественного выполнения работ необходимо использовать соответствующее оборудование, по возможности с числовым программным управлением. Особое внимание уделяется обрабатывающему инструменту – резцам и сверлам. От их качества зависит точность деталей, их соответствие чертежам.

Стандартные виды токарных работ, выполняемые на специализированных предприятиях и цехах, следующие:

металлообработка цилиндрических поверхностей заготовок любых габаритов для придания детали нужной формы и размера (a);

обработка наружных поверхностей конических деталей для первичного и окончательного снятия нужного слоя металла (b);

металлообработка торцов и уступов с последующей чистовой подготовкой заготовок (c);

вытачивание канавок и пазов, нарезка металлических деталей в размер с помощью резцов отрезного типа и других инструментов (d);

сверление, расточка, развертывание отверстий в заготовках (e, f);

нарезание внешней и внутренней резьбы нужного размера (g, h).

Все указанные виды работ являются стандартными операциями, которые выполняются на отечественном и импортном оборудовании. Выбор станка зависит от требуемой точности, скорости выполнения заказа, объема партии продукции. Для снижения стоимости единицы продукции и повышения качества, лучше всего использовать станки с ЧПУ.

Металлообработка цилиндрических деталей

Особенности процесса – постепенное снятие металла с заготовки стандартными резцами. Скорость прохода, толщина срезаемого слоя, конечные размеры заготовки определяются маркой стали. До начала выполнения работ изучается техническое задание, на основании вводных данных задаются параметры металлообработки.

Стандартными резцами являются инструменты упорного и проходного типов. Конченые детали представлены в виде осей, валов, крепежных элементов. Обработка цилиндрических поверхностей производится на металлических заготовках, возможна доработка готовых деталей, предоставленных заказчиком. Конфигурация и размеры продукции в точности соответствуют чертежам клиента. Подобная операции производятся на станках с ручным и числовым программным управлением.

Металлообработка наружных поверхностей конического типа

Обработка заготовок конического типа, а также снятие слоя металла с наружной поверхности детали являются достаточно сложными и имеют следующие особенности:

обработка заготовки осуществляется одновременно в горизонтальной и вертикальной плоскости, что исключает высокую точность при использовании стандартного оборудования;

инструмент подается одновременно в поперечном и продольном направлении в точном соответствии с заданными параметрами;

использование станков с ЧПУ позволяет максимально точно выдерживать размеры детали, дополнительно снимать фаски, обеспечивать высокую скорость производства деталей.

Токарная обработка металла с конусной поверхностью на станках с числовым программным управлением – одно из востребованных направлений работы ООО «ИНТЕК-М». Предприятие обладает всеми необходимыми техническими и человеческими ресурсами для быстрого и качественного выполнения заказов любой сложности.

Металлообработка торцов и уступов

Одной из простых операций, выполняемых на токарных станках, является обработка торцевых поверхностей. Заготовка зажимается в патроне, центруется. Металлообработка уступов и торцов осуществляется с использованием проходных резцов.

От оператора требуется установка частоты вращения патрона, других необходимых параметров. Обработка детали осуществляется от края к центру, скорость определяется маркой стали и требованиями к конечной продукции. Данные операции чаще всего выполняются на станках с ручным управлением.

Резка заготовок на токарном станке

Металлообработка с помощью отрезных резцов – одна из основных операций на цилиндрических и конических заготовках. Резка осуществляется по направлению от внешнего края детали к центру. На конечном этапе необходимо обеспечить поддержку заготовки, чтобы исключить ее падение и порчу обрабатывающего инструмента.

Для обработки деталей большой длины используется специальный инструмент под названием люнет. С его помощью обеспечивается фиксация изделия в средней части. Люнет выполняет функцию поддержки, позволяет выполнять операции с максимальной точностью и без сколов резца.

Металлообработка отверстий

К подобным операциям относятся:

сверление – это чаще всего первая и основная операция. Заготовка фиксируется кулачками патрона. Режущий инструмент устанавливается в оправе на бабке. При использовании токарного станка сверление возможно только по центру цилиндрической или конической детали;

внутренняя и внешняя расточки выполняются после сверления. Деталь фиксируется на передней бабке, обработка осуществляется специальными резцами постепенно. Толщина снимаемого слоя металла зависит от марки стали и требований технологического процесса;

развертывание отверстий, подготовка внутренних канавок, нарезание резьбы, внутренней и внешней, левой и правой, метрической, конической и трапецеидальной – стандартные операции, выполняемые на токарных станках с ЧПУ. Точение цилиндрических и конических деталей осуществляется специальным инструментом по чертежам заказчика.

Допускается применение станков с ручным и числовым программным управлением. Второй вариант дает возможность поднять производительность и увеличить точность обработки заготовок. Компания ИНТЕК-М используется высокоточное оборудование, выбор которого определяется параметрами, сложностью и объемом заказа.

Какие инструменты используются для металлообработки на токарных станках

Для металлообработки настраиваются такие параметры оборудования, как количество оборотов патрона в единицу времени, толщина снимаемого слоя стали, подбирается необходимый инструмент.

Тип материала является определяющим для задания параметров и выбора резца. Чем прочнее и тверже металл, тем меньший его слой снимается за один проход и качественнее должны быть резцы.

В металлообработке используются следующие инструменты:

для черновой обдирки заготовок применяются инструменты с более крупной резцовой пластиной, прямые, отогнутые и усиленные. Подобные резцы способны снимать за один проход толстый слой материала без повреждения рабочей части;

чистовые резцы с узкой пластиной используются для снятия металла тонкими слоями. В зависимости от параметров заготовки, применяются соответствующий режущий инструмент;

специальные отрезные резцы используются для резки заготовок в размер. По виду инструмент отличается от проходных и упорных аналогов, так как его перемещение осуществляется только в поперечном направлении;

расточка и развертывание отверстий также выполняется с использованием специальных резцов, рабочая поверхность которых обращена наружу. Разновидностей подобного инструмента достаточно много.

При выборе инструмента особое внимание уделяется углу разворота режущей части. Например, если работа выполняется с заготовками из жесткой стали и большого диаметра, то стандартный угол разворота резца варьируется от 35 до 40 градусов. Для обработки заготовок меньшего размера из мягких сортов стали угол развертки увеличивается до 60-90 градусов.

Станки, используемые компанией ИНТЕК-М для выполнения токарных работ

Стандартным оборудованием для черновой обдирки и чистовой металлообработки являются токарные и токарно-фрезерные обрабатывающие центры. Они универсальны, обладают отличными техническими характеристиками, подходят для выполнения большинства заказываемых клиентами операций.

В состав станков импортного производства входят передняя бабка, шпиндель с патроном и коробка скоростей. Также в комплектации имеется задняя бабка, крепление для установки оправок или вращающегося центра, зажим для салазок. Станина и коробка подачи есть в составе каждого устройства.

Токарно-фрезерный обрабатывающий центр MAZAK SMART TURN 200 ML обеспечивает высокую скорость и качество работы с металлическими деталями. Станок способен выполнять разноплановые работы в соответствии с заложенным алгоритмом. Токарный центр MAZAK QT100MSG обладает компактными размерами и высокой производительностью, способен работать с разными материалами.

Почему выгодно заказывать токарные работы в ООО «ИНТЕК-М»

Наша компания работает в данной сфере на протяжении нескольких лет, накопила большой опыт в выполнении заказов любого объема и сложности. Преимуществами сотрудничества с ООО «ИНТЕК-М» являются:

Выполняем все виды токарных работ с использованием современного оборудования, гарантирует высокое качество и точность заготовок.

Обеспечим полный цикл производства продукции. Кроме токарных, доступны операции на других типах станков с ЧПУ.

Контроль качества ведется на всех этапах выполнения заказа. Для этого на предприятии работает собственный ОТК.

Практикуется индивидуальный подход к каждому клиенту. Компания принимает заказы на штучное и серийное производство готовой продукции и комплектующих.

Привлекательные цены на токарные и другие виды работ.

Технические возможности предприятия позволяют успешно работать с черными и цветными металлами, композитами и пластмассами.

Оставить заявку на услуги

Предлагаем Вам воспользоваться услугой по изготовлению Ваших деталей на нашем предприятии!

Для отправки чертежей Вы можете воспользоваться формой.

Наш сотрудник свяжется с Вами в течение дня.