какие дефекты сварных соединений не допускается ремонтировать

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

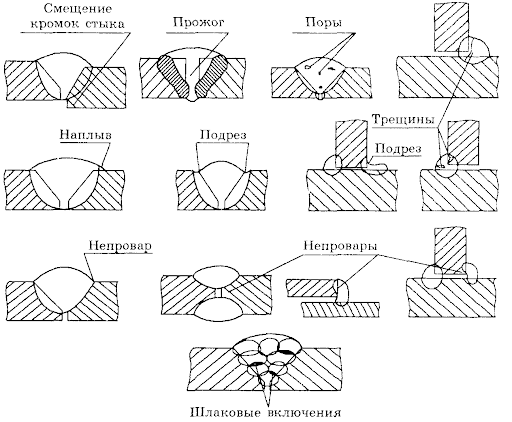

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

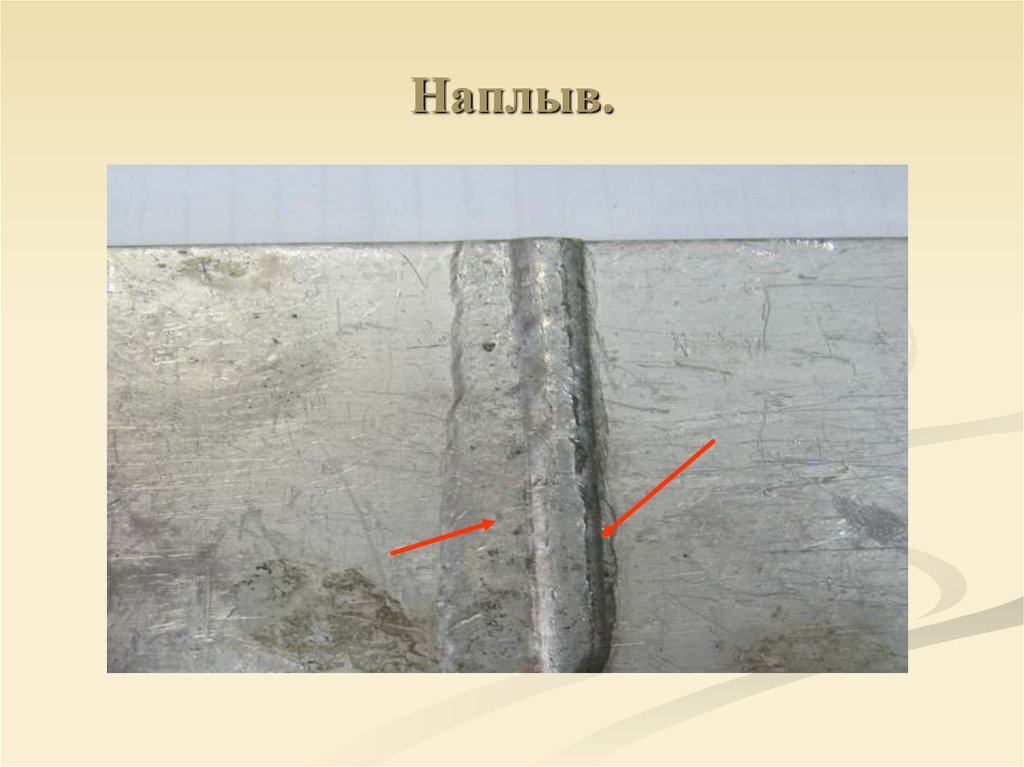

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

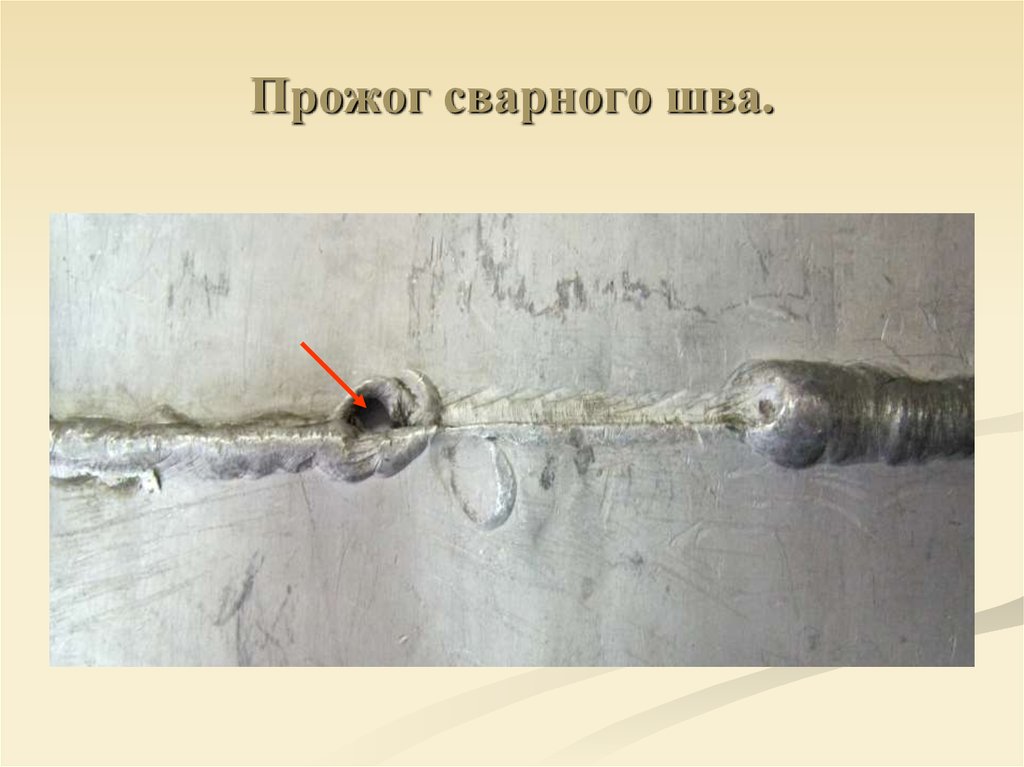

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов

| Название | Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов |

| страница | 17/30 |

| Тип | Инструкция |

rykovodstvo.ru > Руководство ремонт > Инструкция

| 10.7.3 Ремонт сварных соединений |

10.7.3.1 Ремонт дефектов сварных соединений газопроводов, выполненных способами сварки, регламентированными настоящим стандартом, должен выполняться ручной дуговой сваркой (РД) электродами с основным видом покрытия.

10.7.3.2 Допускается ремонт сваркой следующих дефектов сварных соединений:

Ремонт трещин не допускается.

10.7.3.3 Суммарная длина участков шва с недопустимыми дефектами не должна превышать 1/6 периметра сварного шва. Максимальная длина единовременно ремонтируемого участка:

— 10 % периметра для сварных соединений диаметром DN (Ду) от 50 до 400.

Сварные соединения диаметром DN (Ду) менее 50 с недопустимыми дефектами ремонту сваркой не подлежат и должны быть вырезаны.

10.7.3.4 Минимальная длина участка вышлифовки должна составлять не менее:

— 100 мм » » » св. 175 до 400 включ.;

— 80 мм » » » св. 65 до 175 включ.;

— 60 мм » » » св. 50 до 65 включ.

* Допускается выполнять ремонт сварных соединений труб, СДТ, ЗРА диаметром менее 1020 мм изнутри с учетом требований 10.2.40.

10.7.3.6 Ремонт изнутри трубы выполняется в том случае, если дефекты расположены в корневом слое шва, подварочном слое и в горячем проходе (ремонт дефектов в горячем проходе может осуществляться также снаружи трубы).

10.7.3.7 При ремонте заполняющих слоев шва производится частичная U-образная выборка по глубине шва с углом раскрытия кромок от 50° до 60° (рисунок 10.24, а).

10.7.3.8 Ремонт дефектов корневого слоя шва кольцевых стыковых сварных соединений диаметром менее 1020 мм выполняется снаружи (со сквозным пропилом) при условии, что дефекты расположены по центру (по оси) соответствующего слоя. В данном случае должна быть обеспечена U-образная выборка части шва с углом раскрытия кромок от 50° до 60° глубиной, обеспечивающей остаточную толщину стенки трубы в интервале от 1,5 до 2,5 мм, с последующим сквозным пропилом шлифовальным кругом толщиной от 2,5 до 3,0 мм (рисунок 10.24, б). Границы выборки (разделки кромок) на ремонтируемом участке должны быть прямолинейными и параллельными.

Аналогичная схема ремонта в исключительных случаях, связанных с невозможностью доступа к ремонтируемому участку изнутри трубы, может быть использована для стыковых сварных соединений диаметром 1020 мм и более.

10.7.3.9 При ремонте подрезов или недостаточного перекрытия в облицовочном слое шва и подрезов в подварочном или внутреннем (при двухсторонней сварке) слоях шва выполняется вышлифовка части сечения соответствующего ремонтируемого слоя заподлицо с трубой. Ширина вышлифовки устанавливается таким образом, чтобы ширина ремонтируемого шва не вышла за пределы допустимой величины (габариты шва). Ремонт дефектов данного вида выполняется наложением одного или двух валиков. Допускается увеличение ширины шва на участке ремонта не более чем на 2,0 мм (рисунок 10.24, в).

а) выборка дефектов заполняющих слоев сварного шва,

б) выборка дефектов корневого слоя шва при ремонте снаружи трубы,

в) ремонт дефектов (подрезов, недостаточного перекрытия) облицовочного слоя шва,

10.7.3.11 Во всех случаях выборка дефектных участков должна осуществляться механическим способом шлифмашинкой.

Для удаления дефектных участков длиной более 200 мм допускается выполнять выборку воздушно-дуговой строжкой, с последующей механической обработкой мест выборки шлифмашинками на глубину от 0,5 до 1,0 мм.

Не допускается выплавлять дефекты сваркой.

10.7.3.12 Подготовку к ремонту осуществляют следующим образом:

— по результатам неразрушающего контроля отмечают на стыке место расположения и тип дефекта. Номер ремонтируемого стыкового соединения и место ремонта должны быть указаны дефектоскопистом с использованием несмываемого маркера;

— руководитель ремонтных работ и дефектоскопист производят разметку дефектного участка под вышлифовку. Длина участка вышлифовки должна превышать фактическую длину наружного или внутреннего дефекта не менее, чем на 30 мм в каждую сторону. Глубина вышлифованного участка должна быть больше глубины залегания дефекта на величину от 1,0 до 2,0 мм;

— руководитель ремонтных работ должен убедиться в том, что в процессе вышлифовки дефекты вскрыты и удалены.

10.7.3.13 До начала сварки должен быть выполнен предварительный подогрев выборки дефектного участка до температуры +100 +30 °С независимо от температуры окружающего воздуха и толщины стенки трубы в соответствии с требованиями 10.3.1:

10.7.3.14 Ручная дуговая сварка в процессе ремонта кольцевых стыковых сварных соединений труб должна выполняться на подъем электродами с основным видом покрытия диаметром от 2,5 до 3,25 мм, приведенными в таблице Д.4 (приложение Д). Рекомендуемые режимы сварки приведены в таблице 10.6.

10.7.3.15 В процессе сварки следует контролировать межслойную температуру, которая должна быть не менее +50 °С. В случае остывания зоны сварки следует выполнить сопутствующий подогрев до +100 +30 °С.

10.7.3.17 В процессе ремонта следует производить обязательную межслойную и окончательную очистку слоев шва от шлака и брызг. Облицовочный (или внутренний подварочный) слой шва должны быть подвергнуты чистовой обработке щеткой, шлифовальным кругом и/или напильником для сглаживания грубой чешуйчатости и улучшения формы шва. Следует также удалить щеткой брызги с прилегающей поверхности трубы.

10.7.3.18 Ремонт сварных соединений трубных секций на трубосварочных базах следует производить в удобном для выборки дефекта и сварки пространственном положении.

10.7.3.19 Ремонтные работы должны осуществляться от начала до конца без длительных перерывов.

10.7.3.21 К ремонтным работам допускаются сварщики ручной дуговой сварки, успешно прошедшие допускные испытания по выполнению ремонтных работ в соответствии с аттестованной технологией ремонта сваркой. Ремонт сварного соединения от начала до конца должен выполнять один сварщик.

10.8 Сварка обвязочных газопроводов, узлов и оборудования

10.8.1 Общие требования

10.8.1.1 Настоящий подраздел регламентирует требования к порядку выполнения подготовительных, монтажных и сварочных работ при строительстве, реконструкции и капитальном ремонте газопроводов технологической обвязки* узлов и оборудования промысловых и магистральных газопроводов, указанных в перечислениях 2а) и 2б) 1.1.

* Далее по тексту обвязочные газопроводы.

10.8.1.2 Сварку обвязочных газопроводов рекомендуется выполнять одним или несколькими способами по технологиям, приведенным в 10.4-10.6:

— технологии ручной дуговой сварки электродами с основным видом покрытия (РД) всех слоев шва соединений DN (Ду) от 25 до 1400 с толщиной стенки 3,0 мм и более;

— технологии ручной аргонодуговой сварки неплавящимся электродом (РАД) всех слоев шва соединений DN (Ду) от 20 до 80 и толщиной стенки от 2,0 до 4,0 мм или корневого слоя шва соединений DN (Ду) от 50 до 80 и толщиной стенки от 4,0 до 10,0 мм;

— технологии механизированной сварки проволокой сплошного сечения в углекислом газе (МП) корневого слоя шва соединений DN (Ду) 300 и более;

— технологии механизированной сварки самозащитной порошковой проволокой (МПС) заполняющих и облицовочного слоев шва соединений DN (Ду) 300 и более;

— технологии автоматической сварки порошковой проволокой в защитных газах (АПИ) сварочными головками М300-С, М300 фирмы «CRC Evans AW» заполняющих и облицовочного слоев шва соединений DN (Ду) 400 и более с толщиной стенки 12,0 мм и более.

— комбинированной технологии сварки (РД+МПС, РД+АПИ, РД+АФ, МП+РД, МП+МПС, МП+МПС+АФ, РАД+РД и др.)

10.8.1.3 Допускается применять механизированную сварку проволокой сплошного сечения в углекислом газе (МПС) для сварки корневого слоя шва соединений труб DN (Ду) менее 300 при условии, что при сварке корневого слоя шва прихватки полностью удаляются механическим способом шлифмашинкой.

10.8.1.4 Допускается применять одностороннюю автоматическую сварку под флюсом (АФ) для сварки заполняющих и облицовочного слоев шва поворотных кольцевых стыковых соединений укрупненных заготовок труб DN (Ду) 200 и более в стационарных (базовых) условиях на специальных стендах.

10.8.1.5 Сварку трубопроводов импульсной обвязки узлов ЗРА DN (Ду) от 10 до 25 следует выполнять способами сварки согласно ГОСТ 16037 (РД, РАД, газовая сварка) по операционно-технологическим картам сборки и сварки, при условии проведения производственной аттестации технологий сварки согласно требованиям РД 03-615-03 [3].

10.8.1.6 Номенклатура труб, СДТ, ЗРА обвязочных газопроводов определяется проектной документацией и должна соответствовать специальным техническим требованиям, ТУ, ГОСТ.

10.8.1.7 Подготовка, сборка, сварка труб, СДТ, ЗРА обвязочных газопроводов должна выполняться с учетом требований 10.2-10.7 в соответствии с операционно-технологическими картами сборки и сварки, разработанными по аттестованным технологиям сварки. Допускается разрабатывать типовые операционно-технологические карты сборки и сварки однотипных сварных соединений по способам сварки, конструктивным элементам, классам прочности, диаметрам и толщинам стенок свариваемых элементов.

10.8.1.8 Сборку и сварку узлов и оборудования в укрупненные заготовки рекомендуется производить в стационарных (базовых, заводских) условиях по рабочим чертежам проектной документации. Разбивка узлов и оборудования на укрупненные заготовки выполняется проектной организацией.

10.8.1.10 Сборка соединений обвязочных газопроводов под сварку должна выполняться с применением сборочного оборудования и приспособлений (наружные и внутренние центраторы, струбцины и др.) с учетом требований 10.2.15-10.2.17.

10.8.1.11 Для сборки соединений обвязочных газопроводов с различными наружными диаметрами свариваемых труб, СДТ, ЗРА сборочные приспособления (наружные центраторы, струбцины и др.) должны быть специально подготовлены для обеспечения требуемых параметров сборки (зазор, смещение кромок).

10.8.1.12 Допускаются смещения кромок при сборке стыковых соединений обвязочных газопроводов с учетом требований 10.2.19.

10.8.1.13 Величина зазора при сборке стыковых соединений обвязочных газопроводов должна назначаться в зависимости от способа сварки корневого слоя шва по таблице 10.1.

10.8.1.14 Предварительный и сопутствующий подогрев свариваемых кромок труб, СДТ, ЗРА должен выполняться в соответствии с требованиями и рекомендациями, указанными в 10.3.1-10.3.11. Допускается выполнять предварительный и сопутствующий подогрев свариваемых кромок труб, СДТ, ЗРА DN (Ду) до 400 включ. однопламенными газовыми горелками.

10.8.1.15 При сварке температура предыдущего слоя перед наложением последующего слоя должна быть в интервале, указанном в 10.3.11, при этом для сварных соединений труб, переходных колец с ЗРА температура предыдущего слоя перед наложением последующего слоя не должна превышать:

— +200 °С при сварке соединения «переходное кольцо + ЗРА»;

— +180°С » » «труба + переходное кольцо».

10.8.1.16 Ручную дуговую сварку (РД) соединений труб, СДТ, ЗРА обвязочных газопроводов DN (Ду) от 25 до 500 следует выполнять электродами с основным видом покрытия диаметром:

— 2,5; 2,6 мм для соединений с толщиной стенки до 8,0 мм включ.;

— от 2,5 до 3,25 мм » » » св. 8,0 мм.

10.8.1.17 Сварные соединения обвязочных газопроводов DN (Ду) до 250 включ. должны выполняться одним сварщиком. Количество сварщиков ручной дуговой сварки выполняющих одновременно сварку каждого слоя шва сварных соединений обвязочных газопроводов DN (Ду) св. 250 должно соответствовать требованиям 10.2.44. Требования к количеству операторов механизированной и автоматической сварки приведены в соответствующих разделах по технологиям сварки 10.5, 10.6.

10.8.1.18 При сварке заполняющих и облицовочных слоев соединений труб, СДТ, ЗРА в укрупненные заготовки допускается периодически проворачивать сварное соединение в удобную для сварщика позицию.

10.8.1.19 Допускается снимать наружный центратор при сборке соединений обвязочных газопроводов DN (Ду) до 400 включ. после выполнения прихваток.

10.8.1.20 Количество слоев сварных швов соединений обвязочных газопроводов, выполненных ручной дуговой сваркой, должно соответствовать требованиям таблицы 10.8. Требования по количеству слоев сварных швов, выполненных механизированной и автоматической сваркой, приведены в соответствующих разделах по технологиям сварки 10.5, 10.6.

10.8.1.22 При сборке и сварке соединений труб, переходных колец с ЗРА следует предпринять меры по защите внутренней поверхности ЗРА от попадания грязи, брызг расплавленного металла, окалины, шлака и др. При наличии в паспорте ЗРА требований по максимальной температуре нагрева корпуса ЗРА в рабочей зоне следует предпринять дополнительные меры по снижению нагрева корпуса ЗРА (теплоизоляционные материалы, боковые ограничители пламени, принудительное охлаждение и др.).

10.8.2 Сварка тройниковых соединений (прямых врезок)

10.8.2.1 Под термином «тройниковое соединение (прямая врезка)» следует понимать ответвление от магистрали (основной трубы) газопровода патрубком меньшего диаметра, конструктивно выполняемое как переходной тройник в базовых (стационарных) или монтажных (трассовых) условиях.

10.8.2.2 Конструкции тройниковых сварных соединений (прямых врезок) регламентируются требованиями проектной документации, при условии, что диаметр ответвления не превышает 0,3 диаметра основной трубы. Если диаметр ответвления превышает 0,3 диаметра основной трубы, следует применять тройники заводского изготовления.

10.8.2.3 Конструкции тройниковых соединений должны быть без конструктивного непровара угловых соединений с усиливающей накладкой и без усиливающей накладки. Изготовление усиливающих накладок, как правило, выполняется заблаговременно в базовых (стационарных) условиях, при этом накладка должна изготавливаться из трубы того же класса прочности и той же толщины стенки, что и основная труба.

10.8.2.4 Тройниковые соединения, изготавливаемые из спокойных или полуспокойных углеродистых сталей, с толщиной стенки патрубка до 16 мм включ. не подлежат послесварочной термообработке.

10.8.2.5 При выполнении тройниковых соединений из углеродистых низколегированных сталей в монтажных (трассовых) условиях рекомендуется, как правило, применять конструкции, не требующие послесварочной термообработки. В случае необходимости проведения термической обработки тройниковых сварных соединений, ее следует проводить в соответствии с 10.10 и нормативными документами ОАО «Газпром».

10.8.2.6 Расположение трубы ответвления (патрубка) на основной трубе должно быть на расстоянии не ближе 250 мм от заводского шва, отклонение от перпендикулярности трубы ответвления (патрубка) к основной трубе должна быть не более 1,0°, смещение осей трубы ответвления (патрубка) и основной трубы должно быть не более 5,0 мм.

10.8.2.7 Для обеспечения параметров сборки (перпендикулярности, соосности) ответвления (патрубка) с основной трубой следует применять специальные инструменты и оснастку (уровень, отвес, угольник, теодолит и др.).

10.8.2.8 Вырезку отверстия в основной трубе следует выполнять механизированной газовой или механической резкой, с последующей зачисткой резаных торцев отверстия шлифмашинкой с абразивным инструментом и дисковыми проволочными щетками.

10.8.2.9 Геометрические параметры разделки кромок торцев трубы ответвления и усиливающих накладок должны соответствовать требованиям рисунка 10.25.

10.8.2.10 До начала сварки (в т. ч. прихваток) следует произвести предварительный подогрев свариваемых кромок патрубка и вырезанного отверстия основной трубы до температуры, регламентированной требованиями 10.3.6 и контролироваться контактными приборами на расстоянии от 10 до 15 мм от свариваемых кромок.

10.8.2.11 Ручная дуговая сварка тройниковых сварных соединений должна выполняться электродами с основным видом покрытия в соответствии с требованиями 10.4.1. Назначение сварочных материалов следует производить исходя из класса прочности металла основной трубы по таблице Д.4 (приложение Д). Режимы ручной дуговой сварки должны соответствовать требованиям таблицы 10.6.

10.8.2.12 Сварка должна быть многопроходной, количество слоев должно соответствовать требованиям таблицы 10.8. Допускается выполнять многоваликовую сварку заполняющих и облицовочного слоев шва.

б) сборка тройникового соединения с усиливающей накладкой;

10.8.2.15 Параметры угловых швов тройниковых сварных соединений приведены на рисунке 10.26.

а) сварка трубы ответвления (патрубка) с основной трубой;

б) сварка усиливающей накладки с патрубком и основной трубой;

— 3,0 +2,0 мм для толщин стенки патрубка до 10,0 мм включ.;

10.8.2.17 Допускается изготавливать усиливающие накладки для основной трубы из двух частей, при этом сварка стыковых швов усиливающих накладок должна выполняться до начала сварки угловых швов усиливающей накладки с патрубком и основной трубой.

10.8.2.18 Параметры разделки кромок, сборки и сварки стыковых швов полуворотников должны соответствовать требованиям, предъявляемым к ручной дуговой сварке стыковых соединений труб, приведенным в 10.4.1.

10.8.2.19 Угловые швы усиливающей накладки с основной трубой (шов III на рисунке 10.26, б) могут выполняться одновременно или последовательно со сваркой угловых швов усиливающей накладки с патрубком (шов II на рисунке 10.26, б), при этом должны соблюдаться требования 10.8.2.12.

10.8.2.20 Тройниковые соединения с диаметром трубы ответвления св. 325 до 426 мм должны быть выполнены с подваркой изнутри корневого слоя шва. Подварка должна выполняться в соответствии с требованиями 10.2.42.

10.8.2.22 В процессе сварки должен осуществляться приемочный пооперационный визуальный контроль каждого слоя шва. Видимые дефекты швов должны своевременно устраняться.

10.8.2.23 В процессе сварки каждый слой шва должен быть зачищен механическим способом. После завершения сварки облицовочный слой шва должен быть зачищен от шлака и брызг наплавленного металла механическим способом шлифмашинками.