какие дефекты сварного шва выявляются с помощью радиографического и ультразвукового контроля ответ

Современные методы неразрушающего контроля сварных соединений

Во всех отраслях промышленности и народного хозяйства постоянно применяется электродуговая или газовая сварка металлов. Каждый сварной шов требует определённой проверки качества. Однако требования всегда разные. Нельзя сравнивать подход к контролю качества сварных стыков трубопровода и, например, металлоизоляцию рентгенографического кабинета. К дефектоскопии сварных швов предъявляются повышенные требования в следующих отраслях:

Какими способами определяют дефекты швов

Действующие отраслевые нормативные документы Российской Федерации (ГОСТ 3242-79) разделяет их на два вида:

В этой публикации мы рассмотрим особенности НК сварных соединений, расскажем про классификацию контроля. Покажем порядок выбора способов на промышленных объектах.

Классификация дефектов сварных соединений

Брак, возникающий при сварке металлов, подробно описан в ГОСТ Р ИСО 6520-1-2012. Этим документом основывается общепринятая в России маркировка обозначения дефектов и даны официальные варианты перевода терминов на английский язык. Согласно данному ГОСТу составляются отчёты с общепринятыми наименованиями, которыми пользуются отечественные дефектоскописты, инженеры и сварщики. Дефекты сгруппированы по объединяющим параметрам, распределены по 6-ти группам:

Классификация основных методов неразрушающего контроля

Важно понимать, что не существует универсального способа выявлять и фиксировать дефекты сварных соединений. Промышленность предлагает комбинированные варианты контроля, использующие последние технологические разработки приборостроения и IT. Все нюансы в одной статье рассмотреть невозможно. Поэтому затронем только самые распространенные.

Визуально-измерительный контроль (ВИК)

Главный первичный способ неразрушающего контроля. Выполняется внешним осмотром с проведением измерений. В работе используются обычные измерительные приборы: рулетка, штангенциркуль, шаблон. Малозатратный вариант. Выявляют наружные дефекты:

К этому разделу также относится визуально-оптический метод. Для проведения исследований используют увеличительные стекла или микроскопы. Это помогает обнаружить и отметить участки сварки с поверхностными дефектами.

Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

УЗД (УЗК) – это совокупность эхо-акустических методов неразрушающего контроля сварных соединений из любых материалов с помощью ультразвука. При использовании этого способа применяют УЗ преобразователь с дефектоскопом. Этими приборами определяют дефекты сварных швов. Они фиксируют разницу длины волн отраженного сигнала или импульса от разнородных по плотности составов или пустот.

Ультразвуковая дефектоскопия не уступает возможностям рентгеновской диагностики, проводимой гамма-излучением, но при этом проще в работе, не наносит вред окружающим зону контроля людям. Это сочетание вывело УЗД в лидеры методов проверок.

Магнитная дефектоскопия

Среди вариантов неразрушающего контроля сварных соединений отдельно стоит МПД – магнитопорошковый способ дефектоскопии сварных швов, как доступный и популярный метод.

В основе лежит физическое свойство искривления или преломления электромагнитного потока, проходящего через разнородные по составу среды. Визуализация дефектов на детали осуществляется с помощью цветного ферромагнитного порошка — сухого или суспензионно нанесенного. Намагниченный порошок равномерно распределяется по поверхности шва. Затем через него пропускают электромагнитное поле. Порошок выстраивается по направлению движения электромагнитных волн, повторяя их путь своим узором. Волны огибают отдельные по плотности места, а рисунок порошка демонстрирует места с изъянами.

МПД идентифицирует дефекты на поверхности и глубине в 2-3 мм. Они включают в себя:

Благодаря чёткой картинке магнитного поля все дефекты легко визуализируются и фиксируются фотографией, что позволяет сформировать отчёт с рекомендациями. При этом выявляются даже микроскопические трещины.

Выбирая этот способ, учитывайте, что МПД применяют только для проверок соединений ферромагнитных металлов (сталь, железо). Он не может применяться для исследований на немагнитных поверхностях, таких как алюминий, медные сплавы или хромоникелевые и хромомарганцевоникелевые сплавы нержавеющих сталей.

Капиллярный контроль (цветная дефектоскопия)

Основан на проникающей способности текучих жидкостей просачиваться через капилляры в твердых телах. Жидкости, которые применяют для проверки, принято называть пенетрантами — из-за способности протекать через микротрещины.

Раньше использовали поверхностный способ: смачивали керосином, а затем фиксировали протечки на обратной стороне проверяемой поверхности через капилляры по всей длине соединения. Теперь промышленность выпускает тестовые смеси с люминофорными подсветками, которые облегчают выявление дефектов. Они сокращают время на проверку герметичности, позволяют задокументировать наблюдения и составить план исправления дефектов.

Радиографический контроль сварных швов (РК)

Другое название — просвечивание рентгеновскими лучами. Это точный способ неразрушающего контроля. Дефектоскопист использует сложное радиографическое оборудование, чтобы изучить строение металла внутри шва и обнаружить скрытые полости, непровары или вкрапления. Исследования основаны на просвечивании соединения рентгеновскими лучами или гамма-лучами. Применяют, когда техническая документация и регламент не допускают даже малого процента брака. Минус этого способа — необходимость соблюдать дополнительную технику безопасности из-за наличия радиационного излучения.

Другие способы неразрушающего контроля

НК-методы контроля сварных соединений не ограничиваются описанными выше вариантами. Промышленные предприятия часто используют более сложные методики, создавая для этого отдельные цеховые лаборатории, для которых заказывают специальное диагностирующее оборудование. Особенно это касается крупных промышленных производств с автономными участками эксплуатации. Среди принятых в ГОСТах НК-методов обычно дополнительно используются:

Как это работает на практике

На предприятиях обычно нерентабельно использовать сложные виды испытаний для проверки сварки металлов простых конструкций. Хватает первичных неразрушающих методов контроля: визуально-измерительного и капиллярного. Они проводятся бригадиром или мастером участка, а когда работу выполняет опытный сварщик, то полагаются на его знания с мастерством. Эти варианты не требуют покупки или аренды дефектоскопа и серьёзных знаний материалов у персонала.

К прочности сварных соединений предъявляются повышенные требования в тех случаях, когда это записано в техдокументации к объекту, где указано, что требуется проверка качества швов с экспертным заключением дефектоскописта. Без этого невозможно подписать акт приёмки-сдачи детали, узла или конструкции. Для заказа выполнения такой работы руководители объекта обращаются в сертифицированные лаборатории. В зависимости от требований, типа объекта, марок и толщины свариваемых сталей выбирается подходящий метод исследования. Стороны составляют план работ и подписывают договор.

Выводы

Современные неразрушающие методы контроля сварных соединений используют только обученные специалисты-дефектоскописты, допущенные к работе с диагностическим оборудованием. Руководство предприятий понимает, что экономить на проверках качества не получится. Масштабы случающихся катастроф превышают расходы на дефектоскопию, оснащение и подготовку персонала. Поэтому работа обученного персонала, осмысленное выполнение им требований нормативов, ГОСТов, СНиП, внутренних регламентирующих правил — основа инновационной промышленности XXI века. Советуем всем придерживаться этих правил и не надеяться на слепую удачу.

Радиографический контроль сварных соединений

Радиографический и ультразвуковой контроль в сварных соединениях

Рентгенографический и ультразвуковой контроль сварного шва являются двумя наиболее распространенными методами неразрушающего контроля. Его используемыми для обнаружения разрывов во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов исследований является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Сейчас мы кратко рассмотрим эти два метода неразрушающего контроля. Также расскажем, как они используются и какие типы сварочных дефектов они могут найти. Мы рассмотрим их преимущества перед другими методами контроля, а также их ограничения.

Радиографический контроль сварных соединений

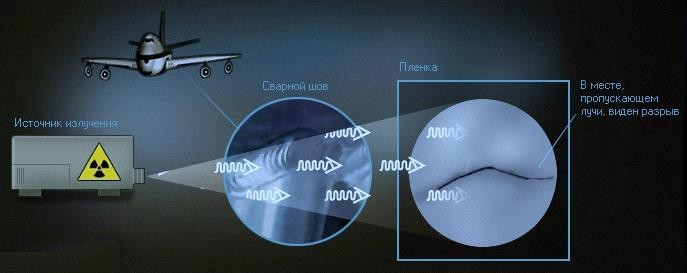

Радиографическое тестирование

В этом методе испытания сварного шва используются рентгеновские лучи, полученные с помощью рентгеновской трубки, или гамма-лучи, полученные с помощью радиоактивного изотопа. Основной принцип рентгенографического контроля сварных швов такой же, как и для медицинской рентгенографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего изображение внутренней структуры объекта осаждается на пленке. Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к облучению рентгеновской пленки.

Эти области будут темными, когда снимок проявится. Области рентгеновской пленки, подверженные меньшему количеству энергии, остаются светлее.

Радиографический контроль сварных соединений: Поэтому области объекта, где толщина была изменена из-за неоднородностей, таких как пористость или трещины, будет отображаться как темные очертания на пленке.

Радиографический контроль сварных соединений: Включения низкой плотности, такие как шлак, будут отображаться в виде темных областей на пленке, в то время как включения высокой плотности, такие как вольфрам, будут отображаться в виде светлых областей.

Радиографическое тестирование может обеспечить хорошее качество сварного шва, которую относительно легко интерпретировать обученному и подготовленному персоналу.

Этот метод тестирования обычно подходит, когда есть доступ к обеим сторонам сварного соединения (за исключением техник снятия снимков с двойной стенкой, используемых на некоторых работах по трубопроводу).

Важно: Хотя это медленный и дорогой метод неразрушающего контроля, он является качественным методом для определения пористости, включений, трещин и пустот внутри сварных швов.

Крайне важно, чтобы квалифицированный персонал проводил рентгенографическую интерпретацию, поскольку неверная интерпретация рентгенограмм может быть дорогостоящей и серьезно мешать производительности.

Важно: Существуют очевидные проблемы безопасности при проведении рентгенографических испытаний.

Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности.

Ультразвуковой контроль:

Ультразвуковой контроль — этот метод испытаний использует механические колебания, похожие на звуковые волны, но более высокой частоты. Луч ультразвуковой энергии направляется в испытуемый объект. Этот луч проходит через объект с незначительными потерями, за исключением случаев, когда он перехватывается и отражается от разрывов в объекте.

Используется метод отражения ультразвукового контактного импульса. В этой системе используется преобразователь, который превращает электрическую энергию в механическую. Преобразователь возбуждается высокочастотным напряжением, которое вызывает механическое колебание кристалла. Кристаллический зонд становится источником ультразвуковых механических колебаний.

Эти вибрации передаются в испытательный образец через жидкость для сцепления, обычно масляную пленку, называемую соединением. Когда импульс ультразвуковых волн ударяется о разрыв в испытательном образце, то это заставляет его отрезаться назад к своей точке происхождения. Таким образом, энергия возвращается к преобразователю (зонду). Теперь преобразователь служит приемником отраженной энергии.

Обнаружение, определение местоположения и оценка неоднородностей становятся возможными, потому что скорость звука в данном материале почти постоянна, что делает возможным измерить и расстояние. А относительная амплитуда отраженного импульса более или менее пропорциональна размеру обнаруженного дефекта. Всё это и отражается на экране прибора.

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение разрыва в сварном шве.

Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от назначения и применения подходящих процедур тестирования. Этот метод тестирования может быть использован для черных и цветных материалов, его возможно применять для тестирования толстых сечений, доступных только, с одной стороны.

Ультразвуковой контроль может хорошо обнаруживать тонкие трещины и более явные дефекты, которые могут быть не так легко обнаружены при радиографическом тестировании.

Радиографическое тестирование

Радиографическое тестирование — это метод неразрушающего контроля, который использует рентгеновские лучи или гамма-лучи для проверки внутренней структуры изготовленных компонентов, выявляя любые дефекты или дефекты.

В радиографическом тестировании тестовая часть помещается между источником излучения и рентгеновской пленкой (или детектором). Различия в плотности и толщине материала испытуемой детали будут ослаблять (то есть уменьшать) проникающее излучение посредством процессов взаимодействия, включающих рассеяние и / или поглощение. Различия в поглощении затем записываются на пленку (и) или с помощью электронных средств.

В промышленной радиографии доступно несколько методов визуализации, методов для отображения конечного изображения, таких как пленочная рентгенография, рентгенография в реальном времени, компьютерная томография, цифровая рентгенография и компьютерная рентгенография.

Есть два различных радиоактивных источника, доступных для промышленного использования; Рентген и Гамма-луч. Эти источники излучения используют более высокий уровень энергии, то есть более короткие волны, разновидности электромагнитных волн. Из-за радиоактивности, связанной с радиографическим тестированием, чрезвычайно важно обеспечить строгое соблюдение местных правил во время работы.

Компьютерная томография является одним из передовых методов неразрушающего контроля, которые предлагается для промышленности.

КТ — это рентгенографический метод, который позволяет получать как поперечные, так и трехмерные объемные изображения исследуемого объекта. Эти изображения позволяют проверять внутреннюю структуру тестового объекта без наложения, связанного с 2D-рентгенографией. Эта особенность позволяет детально проанализировать внутреннюю структуру широкого спектра компонентов.

Преимущества рентгенографии

Где применяется радиографическое тестирование

Радиографическое тестирование широко используется в;

Распространенные дефекты сварных швов и методы их контроля: описываем подробно

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

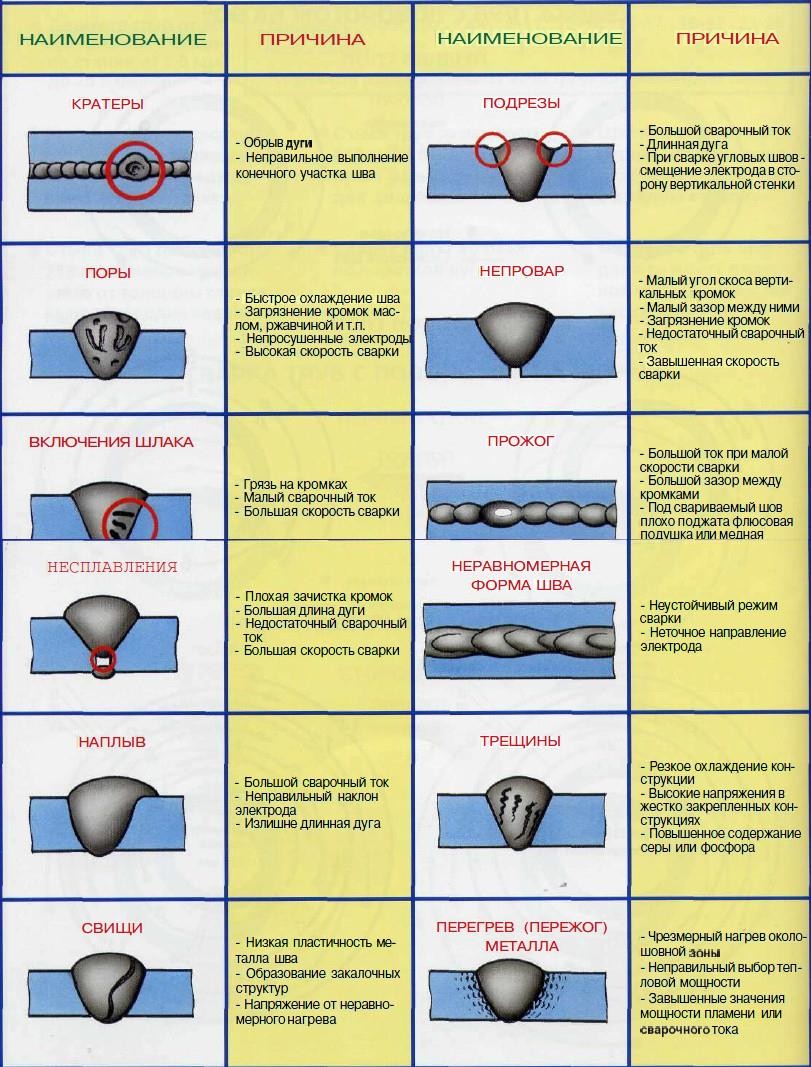

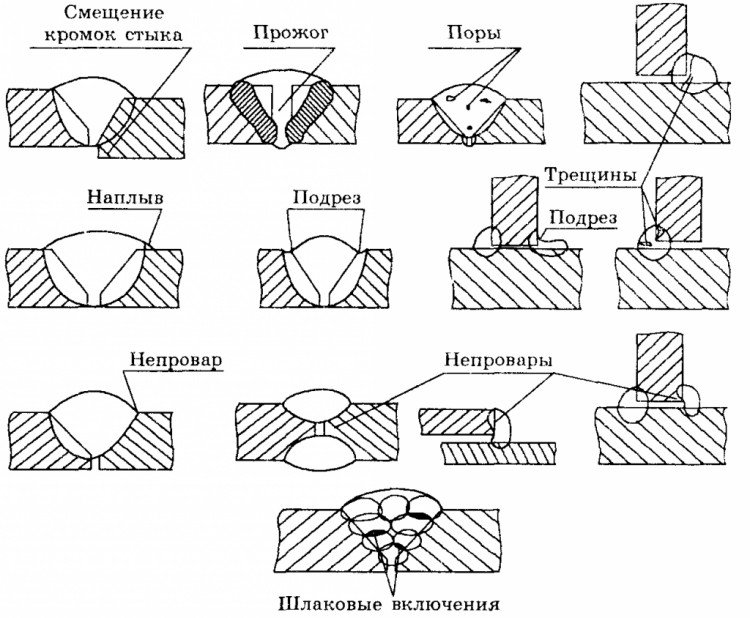

Основные виды дефектов сварных соединений:

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

1. Дефекты в сварных соединениях

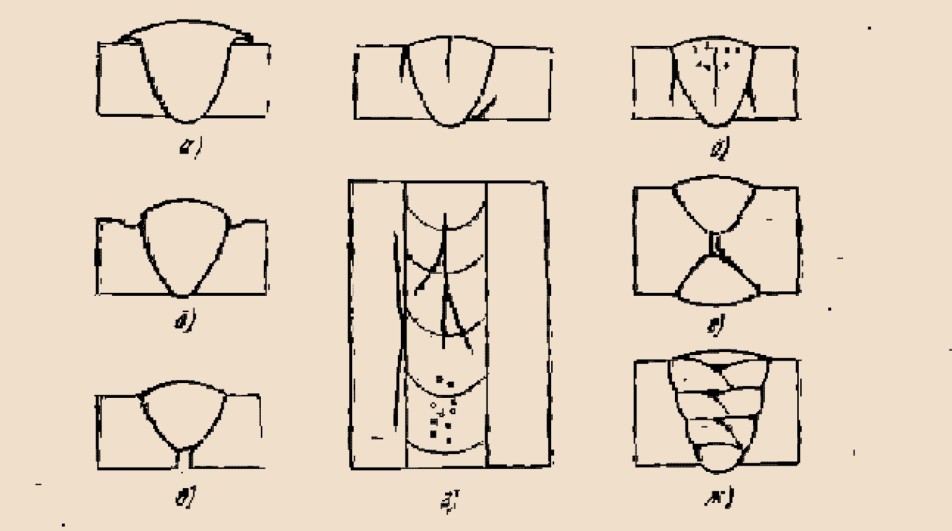

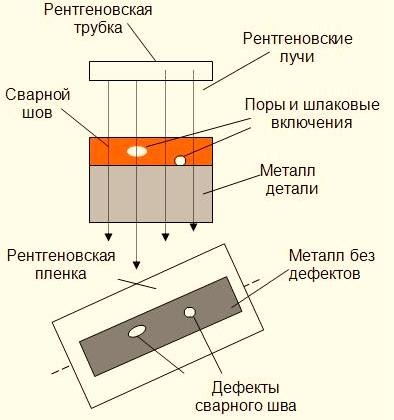

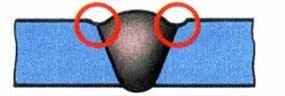

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

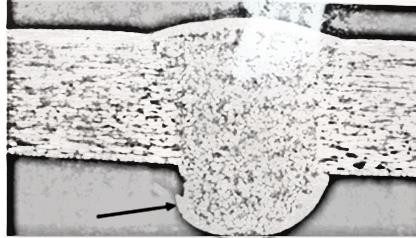

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

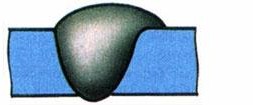

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

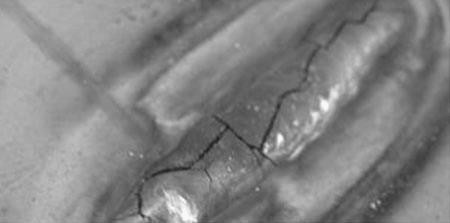

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

Кроме того, отдельно выделяют следующие виды трещин:

Методами снижения трещинообразования при сварке являются:

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

2. Таблица дефектов сварных швов и причины их возникновения

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

Основными субъективными причинами возникновения дефектов сварочных швов являются:

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

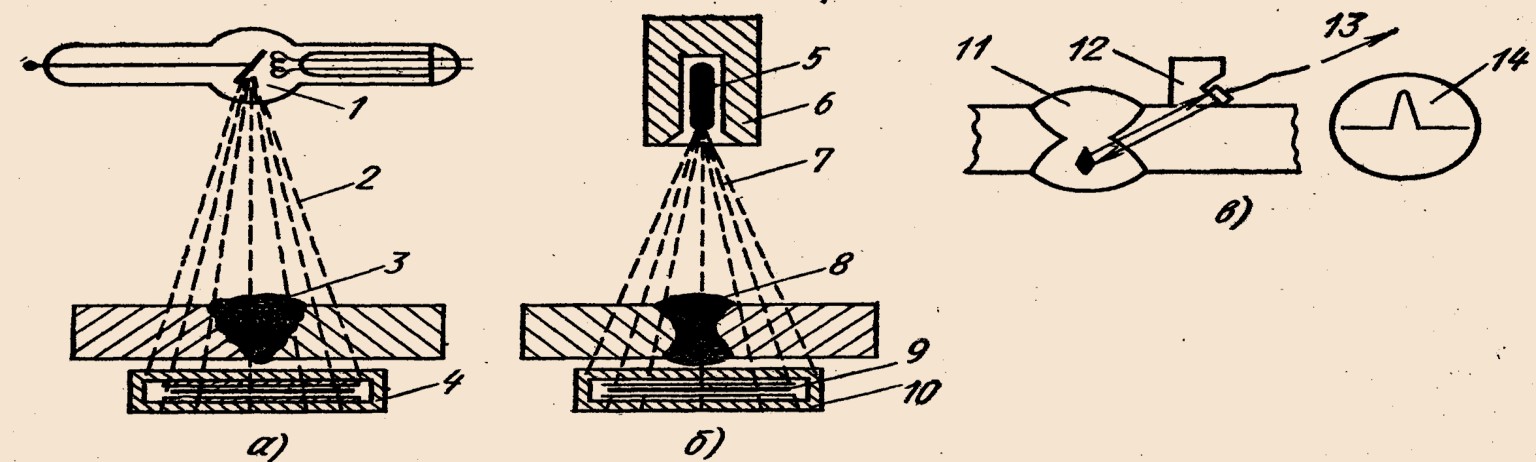

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

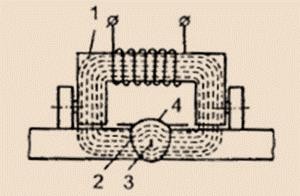

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Устранение недостатков сварных швов

Практически все дефекты сварных соединений, за исключением наиболее незначительных по размеру, требуют устранения.

Если этого не сделать, эксплуатационные параметры швов и самой металлоконструкции значительным образом ухудшатся: наличие дефектов сварки может привести к деформации металла, его скорого разрушения при механическом давлении.

Разновидности недостатков сварных швов определят методы борьбы с ними.

Виды дефектов сварных соединений.

Поэтому охарактеризуем самые распространенные дефекты сварки и способы их устранения:

Наплывы

В подавляющем числе случаев говорят, что сварщик настроил режим неверно или зачистил кромки банально плохо.

Профилактикой появления дефекта служит правильная настройка тока для сварки. Напряжение дуги тоже придется слегка повысить.

Подрезы

Кому приходилось корпеть над тавровым швом или внахлест, знают, что порой по сторонам сварного валика остается цепочка в виде маленьких углублений.

Термин «подрезы» — как раз относится к ним. Они появляются чаще всего, причем значительно, из-за быстрой сварки. Свою лепту вносит сварная дуга. То она чересчур длинная, то неправильно подобрали напряжение к ней.

Подрезы в швах допускаются лишь там, где конструкция, которую надо сварить, очень сложная. Это — допустимые дефекты. В другой ситуации такому браку в сварных швах нет прощенья.

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

Вид сварного дефекта. А также его величина и место его возникновения.

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а — величина (высота) наружного дефекта, или половина величины внутреннего дефекта;

бm — напряжение при растяжении;

бв — напряжение при изгибе;

Мm и Мв — коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта;

Q — коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Дополнительные материалы по теме:

Контроль качества

С дефектами разобрались. Каким, чтобы их не допускать, должен быть контроль? Выберем наиболее эффективные методы контроля дефектов сварных швов и самые популярные.

Контроль может быть радиационным, ультразвуковым и визуально-измерительным.

Радиационный способ

У этого метода контроля есть еще одно название – радиографический. Основу составляют рентгеновские лучи. Известным нам по исследованиям в больнице. Принцип тот же – просветить и запечатлеть.

На деталь, которая находится в специальном аппарате, направляют рентген-лучи, а потом получают снимок. Если есть дефекты, то они сразу обнаружатся.

Кстати, рентген-прибор может устанавливаться и на саму деталь. Трудно найти сварщика, который бы не знал этого метода.

Снимок, полученный таким образом, покажет самые незначительные огрехи сварки. По-другому их сложно обнаружить. Сейчас точность повысилась благодаря компьютерным технологиям. Отдельные места можно увеличить и ознакомиться тщательней.

Минус метода – необходима повышенная техника безопасности, с радиацией не шутят. Кроме того, радиационные частички при попадании в атмосферу электризуют воздух, появляется ток.

Метод небезопасен для здоровья. Допуск к работе — только после подготовки.

Ультразвук

Ультразвуковую дефектоскопию сварных швов – коротко УЗК – роднит с вышеописанным способом принцип действия. С одной лишь разницей. Рентген-лучи заменяют ультразвуковыми волнами. Фиксируют результат с помощью специального дефектоскопа.

Механизм действия. Ультразвуковые волны, направленные на шов, проходят через металл, а потом – возвращаются. Наличие дефекта покажет их изменение.

В этом случае волны дадут искаженную картинку. Если брака нет, то обе картинки (до и после) окажутся идентичными.

В сварке УЗК – один из самых распространенных методов контроля. Для него существуют как стационарные дефектоскопы большого размера, устанавливают в специальном кабинете, так и в малогабаритном исполнении.

Последними можно комплектовать диагностическую лабораторию на колесах. Оба вида дефектоскопа гарантируют надежную проверку, обеспечивая информацией о месте дефекта и его параметрах.

Конечно, это не лупа и не линейка, соответственно, цена покусывается.

Сотрудник, который работает на нем, должен специально этому обучаться. Возможен вариант – специалист по приглашению. Но оно того стоит. УЗК выдает объективный результат быстро, его преимущества видны сразу.

Визуально-измерительный способ

Завершим наш обзор самым элементарным, но давно известным методом контроля дефектов сварных швов — ВИК. Аббревиатура расшифровывается как визуально-измерительный контроль. Метод прост в использовании.

Для него нужны внимательный взгляд, лупа, в некоторых случаях – микроскоп, и стандартная линейка. С ними управится сам сварщик, нужно лишь показать, как. Работодателю – экономия. Отпадет надобность брать специалиста для этих целей.

В торговой сети можно прикупить, причем по сходной цене, спецнабор для ВИК. В придачу – инструкцию. Написано понятно, вопросов – нет. На практике даже дебютант-сварщик обычно с первого раза познает контрольно-измерительные премудрости.

Кажется, проще простого. Правда, есть один минус – пресловутый человеческий фактор. Он может отразиться на конечном результате.

Не исключено, что и ответственное лицо отнесется к ВИК без должного внимания. Равно сделает это менее тщательно по независящим от него обстоятельствам. То есть брак не исключен.

Трещины

Бывают горячими и холодными, снаружи и внутри, но все равно — дефекты, частые спутники сварки. Первые возникают во время процесса, вторые после.

Холодные грозят появлением при повышенной хрупкости, механическая нагрузка чуть больше — и трещин не миновать. Горячий дефект сварного шва гарантирован, когда электрод и металл для сварки разнородны по составу.

Способ не допустить, есть. Соблюдай технологию и нарабатывай опыт. Порой трещины сопровождают процесс при неправильном заваривании кратера.

Кратеры

Образование в виде небольшой воронки. Излюбленное местопребывание – валик шва, предпочитает самый конец. К их появлению приводит резкий обрыв дуги.

Чтобы не допустить такого дефекта сварного шва, дуга должна вестись как можно плавно, а процесс завершаться без резких движений.

Хорошо, если ваш сварной агрегат снабжен специальным режимом, включив, не допустите появление кратеров.

Прожоги

Грубый дефект. Дырку в сварном соединении, или, выражаясь технически, сквозное отверстие, видно и без лупы. Прожог – результат медленной сварки.

Помните, где тонко, там и рвется. Одна точка больше, чем надо, подвергается воздействию высокой t. Металл начинает усиленно плавиться. Итог предсказуем. От прожогов страдает качество работы, ведь прочность шва заметно уменьшается.

Профилактика. Понижаем сварочный ток, а формирование шва ускоряем.

Важно! В случае с алюминием помните о его высокой теплопроводности в сочетании с низкой t плавления. Порчу заготовки из алюминия дешевле предотвратить, чем исправить.